Polimer homokos járdalapok és lerakásuk leírása

A polimer homokcserép viszonylag új járdaburkolat... Ez az anyag számos olyan tulajdonsággal és előnnyel rendelkezik, amelyek megkülönböztetik a többitől. A felhasználók különösen megjegyzik a kényelmes kialakítást, különféle színekkel, megfizethető áron és megbízhatósággal.

Előnyök és hátrányok

A polimer homokos burkolólapok számos előnnyel rendelkeznek, amelyek növelik a keresletet.

- Talán a legfontosabb plusz, hogy az anyag szolgálni tud 40 év vagy több.

- A polimerek képesek jól tűri az alacsony hőmérsékletet.

- Nagy kapacitás a nedvesség felszívódásához, elkerüli a deformációt a hőmérséklet-ingadozások során.

- A csempe összetétele olyan, hogy biztosítja plaszticitás az erővel együtt. Forgácsok és repedések nem jelennek meg az anyagon, ami jelentősen csökkenti a szállítás, a telepítés és általában az üzemeltetés során keletkező hulladék mennyiségét.

- Kis súly a termék kényelmessé teszi mind a szállítást, mind a csomagolást. Lehetővé teszi a cserepek tetőfedő anyagként vagy padlók átfedésére is.

- Alacsony hővezető képesség segít megelőzni a hó vagy jég felhalmozódását az anyag felületén.

- A burkolólapok gyártása során nem használnak erős csúszó anyagokat.ami jó járdatakaróvá teszi az év bármely szakában.

- Olajok és különféle savak nem károsíthatja a polimer anyagot.

- A bevonatnak van megbízható védelem a penész, gombák és lúgok ellen.

- Változatos formázási módszerek lehetővé teszi, hogy szakemberek segítségét kérje, vagy mindent saját maga végezzen.

- A környezetbarát polimer burkolólapok kedvezően állnak az aszfaltburkolat hátterében. A magas hőmérsékletnek való hosszan tartó expozíció nem okoz különféle káros anyagok felszabadulását, nem befolyásolja az anyag tulajdonságait.

- Könnyű és gyors javítás, amelyben csak egy elem cserélhető.

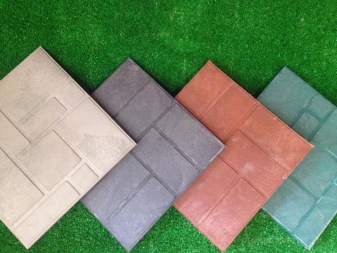

- Változatos minták és színek. A burkolólapok sokféle geometriai formája lehetővé teszi, hogy egyedi lehetőségeket hozzon létre az utak vagy helyszínek tervezéséhez.

A polimer blokkok ellenállnak a nagy terhelésnek, például egy személygépkocsit és akár teherautókat is kibírnak.

A rengeteg pozitív tulajdonság ellenére a polimer anyagoknak vannak hátrányai is.

- A blokkok kitágulhatnak, ha magas hőmérsékletnek és nem megfelelő egymásra rakásnak vannak kitéve. Fontos, hogy az elemek között megfelelő rés (legalább 5 mm) legyen, és csak ragasztóra, homokra, kavicsra vagy cementre szerelje fel.

- A polimer homoktömbök költsége nem a legalacsonyabb a többi burkolóanyaghoz képest. Ez a magas költségüknek köszönhető.

- Bizonyos típusú csempe szükséges drága eszközök használatával.

- Egy olyan alkatrész, mint a műanyag, enyhén gyúlékonyá teszi a csempét. Ez azt jelenti, hogy az anyag nem ég meg, de elszenesedhet vagy deformálódhat, ha tűznek van kitéve.

Műszaki adatok

A polimer homok termékek szabványos jellemzőkkel rendelkeznek, amelyek a csempe gyártási módszerétől függően eltérőek lehetnek. Az előírások szerint, a blokk sűrűségének 1600 és 1800 kg / m² között kell változnia, a kopásnak pedig 0,05 és 0,1 g / cm² között kell lennie. A vízfelvétel mennyiségét illetően ez a mutató nem haladhatja meg a 0,15 százalékot. A különböző gyártóknál a hajlítási és nyomószilárdsági paraméter 17 és 25 MPa között változhat.A késztermékek fagyállósága 300 ciklusig terjed. A csempék átlagos élettartama 50 év. A polimer-homokos anyag -70 és +250 fok közötti hőmérsékletet képes ellenállni. Egy színben vagy egyszerre több csempe is van.

A blokkok jellemzői a bevonat felhordásának helyétől függően eltérőek lehetnek. A polimer termékek tömege 1,5 és 4,5 kg között változhat. A szabványos vastagság 1,5 és 4 cm között van. A legnépszerűbb méretek a 300x300x30, 330x330x20, 330x330x38 mm, amelyek jól illeszkednek a pályákhoz. Valamivel ritkábban a vásárlók 500x500x35, 500x500x25, 500x500x30 mm-es csempéket választanak, amelyek kényelmesek a nagy helyek rendezéséhez.

Hogyan készülnek a csempék?

A homok-polimer blokkok gyártása a folyamattechnológiában különbözik.

- A vibrációs öntés során a standard anyagok összetételét adalékokkal és lágyítókkal egészítik ki... Ennek eredményeként a termékek fagyállóbbá és kevésbé porózussá válnak. Ez az eljárás nagy szilárdságú műanyagból készült formákat használ. Betonkeverékkel való feltöltése után a tömörítés egy vibrációs asztalon történik, majd magas hőmérsékleten megszilárdul. A technológia emberi közreműködést igényel, ami nem teszi lehetővé jelentős mennyiségű lemez előállítását, és növeli azok költségeit. De a módszer lehetővé teszi a blokkok formáinak, a felületi textúráknak, a színpalettának a bővítését.

- Vibrokompresszió esetén speciális mátrixokat használnak, amelyek egy rezgéstartón helyezkednek el. Bennük öntik a betonösszetételt. Ezt követően egy erőteljes prés hat felülről a matricákra. Ez a technológia teljesen automatizált, ami lehetővé teszi, hogy polimer homokos kompozitból precíz formájú és méretű tömbök nagy tételeit állítsák elő. Az így kapott csempék sűrűbbek, jobban bírják a hőmérséklet-ingadozásokat, és tartósságukkal tűnnek ki. A termékek felülete érdes, ami biztonságosabbá teszi a bevonatot.

- Magas hőmérsékleten préselve jó minőségű csempéket kapunk.... Polimerekből, homokból és pigmentekből áll, amelyeket összekevernek, majd egy extruderben megolvasztanak. Ezt követően nagy nyomással préselik. A blokkok a formákban vannak, amíg teljesen ki nem hűlnek. A kapott elemek ellenállnak az alacsony hőmérsékletnek, a nagy terhelésnek és a sok víznek. Ráadásul felületük nem csúszós, ami növeli a bevonat biztonságát.

A polimer-homok termékek gyártását meghatározott sorrendben kell elvégezni.

- A polimer anyagot őrölni vagy agglomerálni kell. Ez a szakasz kiküszöbölhető polimer chipek használatával.

- Következő kész finomított homok, polimerek, pigmentek, adalékanyagok keveréke.

- A kapott kompozíciónak át kell mennie hőkezelési és olvasztási folyamat.

- Ezt követően tovább tálaljuk nyomja megahol felveszi a szükséges formát és méretet.

- A késztermékek áthaladnak válogatás.

- A végső szakasz az csomag csempe.

Fontos figyelembe venni, hogy a polimer homoktermékek gyártásához használt keverék összetételében kissé eltérhet.... Tehát 65-75 százalék homokot, 25-35 százalék polimert, 3-5 százalék pigmentet, 1-2 százalék stabilizátort kell tartalmaznia. Ez utóbbira azért van szükség, hogy megbízhatóan megvédje a csempéket az ultraibolya sugárzástól.

A homok-polimer keverékből készült blokkok színezéséhez leggyakrabban fém-oxidokat használnak. Például a króm-oxid használata lehetővé teszi különböző árnyalatú zöldlapok készítését.

Hófehér tömbök létrehozásához titán-dioxidot kell hozzáadni. Vas-oxid felhasználásával barna, korall, terrakotta vagy narancssárga lapok készülhetnek.

Alkalmazás

A homokból és polimerekből készült termékeket széles körben használják a városlakók, a vidéki házak tulajdonosai, az építők és a tervezők.Természetesen ezek a csempék leggyakrabban kerti ösvényeken, úszómedencék vagy pavilonok környékén láthatók. Nagyon lenyűgözően néz ki, mint egy térkő. Ezenkívül tájtervezés, virág- és növénykompozíciók egészítik ki.

Elég gyakran polimer homoktömböket használnak autószervizekben és benzinkutakban. Ezenkívül díszíthetik a lépcsőket, a pincéket és a házak egyéb elemeit. Bevásárlóközpontokban, parkokban, játszótereken és más nyilvános helyeken homok-polimer bevonatokat is gyakran találnak. Vannak lehetőségek a zsindelynek tervezett csempe számára. Ez lehetővé teszi, hogy tetőfedő anyagként használják.

Kiválasztási tippek

Mindenekelőtt a polimer homoktömbök kiválasztásának megkezdésekor figyelembe kell venni, hogy milyen célra használják őket. Fontos figyelembe venni a régió éghajlati sajátosságait is. A jelölés általában tartalmazza a megengedett hőmérséklet-tartományokat és lehetséges terheléseket. A színes csempe kiválasztásakor érdemes figyelembe venni a színező pigmentek arányát. Az európai festékek hosszú ideig nem veszítik el eredeti élénk színüket. Ami az alacsony minőségű pigmenteket illeti, gyorsan elhalványulhatnak a bevonaton. Azt is meg kell nézni, hogy a tónus egyenletes legyen, foltok nélkül. Ha fehér foltok vannak a blokkon, akkor ez azt jelzi, hogy a gyártás során megsértették a hőmérsékleti rendszert.

Célszerű figyelembe venni a lapok alakját és állagát.... Vannak fényes és matt lehetőségek. Ebben az esetben a textúra lehet sima vagy hullámos. Fontos, hogy a termékek vastagságát helyesen válasszuk meg, a felhasználásuknak megfelelően.... Ha a lehető legbiztonságosabb bevonatot szeretnénk készíteni, akkor célszerű a texturált feldolgozáson átesett elemeket előnyben részesíteni. A bevonat folyamatos mosásakor előre figyelembe kell venni, hogy ellenállnia kell a vegyszerek hatásának.

A kültéri használatra szánt blokkok kiválasztásakor olyan opciókat kell választania, amelyek ellenállnak a fagynak és a víznek.

Fektetési módszerek

A polimer homoklapok saját kezű lerakása meglehetősen egyszerű. Ezenkívül kiválaszthatja ehhez a legoptimálisabb lehetőséget. Általában figyelembe veszik a jövőbeni terhelést és a talaj minőségét.

A padlón lévő blokkok halszálka vagy „sakktábla” formájában helyezhetők el. A lényeg az, hogy a telepítés száraz időben történjen. Ebben az esetben 0,5-0,7 cm távolságot kell tartani a lemezek között. Lerakás előtt simítsa el a felületet. A homok-polimer blokkok összeszerelésének technológiája három módszert foglal magában.

Egy homokpárnán

A homokfektetés előzetes előkészítést igényel. 20-30 centiméternyi talajt kell eltávolítani. Ebben az esetben számításokat kell végezni, hogy a felület lejtése megfelelő legyen. Ez biztosítja a jó vízelvezetést. A tisztítás után a talajréteget tömöríteni kell. A telek kerülete árkokkal van ellátva, az alja az árkokba tömörített. Mostantól kötelek és csapok segítségével megjelölheti, hová vezet az út, és hol vannak a járdaszegélyek. A járdaszegélyek alatti helyeken három-öt centiméter homokot kell önteni, vizet kell hozzáadni, majd jól tömöríteni.

Ezután cement oldatot kell készítenie, amely az alap lesz. A korábban említett szinten a járdaszegélyt ki kell fektetni. A hely aljára egy réteg geotextíliát kell elhelyezni úgy, hogy a vásznak legalább 10 centiméterrel átfedjék egymást. Ezt követően a homokot rétegekben fektetik le, mindegyiket vízbe áztatják és tömörítik. Ennek eredményeként egy körülbelül 20 centiméter magas homokpárnát kell szereznie.

Az utolsó előkészítő lépés a csapadékvíz elvezetésére szolgáló árkok kialakítása. Ezután folytathatja a blokkok egymástól 0,5 cm távolságra történő elrendezését. Ebben az esetben a jobb tömítés érdekében gumikalapáccsal kell megütögetni őket. A kapott hézagokat homokkal töltött tömítőanyaggal kell kitölteni.

Kívánt esetben további megerősítő réteget is telepíthet fémelemekből. Kívánatos ezt azokon a helyeken megtenni, ahol nagy terhelés lehetséges, és fokozott szilárdságra van szükség. Ebben az esetben homok és cement keverékét öntik a vasalásra 3:1 arányban, 60 mm magasságban. Felülről a bevonatot jól meg kell öntözni, majd fel kell szerelni a lemezeket.

Homok és kavics keveréke

Ha kavicsos homokra fektet, legfeljebb egy vagy két centiméteres frakciókat kell használni. Ez a technológia erős és tartós bevonatot biztosít. Fontos, hogy a zúzott követ jól tömörítsük. A keverék párnának legalább 10 centiméter magasnak kell lennie. A betonoldatot közvetlenül ráöntik legalább 50 mm-es réteggel, miközben megtartják a korábban beállított lejtőt.

A lapot száraz felületre kell fektetni speciális ragasztóval és cementtel. Ezt követően szükséges a hézagok fugázása homok-cement keverékkel. Ehhez az alapanyagot a födémek felületére visszük fel, majd ecsettel dörzsöljük be az illesztésekbe. Az utolsó szakaszban megtöltjük vízzel, és újra dörzsöljük.

Beton alapon

A polimer homoktömbök betonesztrichre történő felszerelése szintén előzetes előkészítéssel történik. Először egy 150 mm vastag zúzott kőréteget kell önteni. Ezután fektessen egy réteg cementhabarcsot M-150 betonból. A kapott alapra a blokkokat speciális ragasztóval rögzítve helyezik el.

Az ízületek kitöltéséhez homok-cement összetételt használhat.

Tekintse át az áttekintést

Általánosságban elmondható, hogy a felhasználók véleménye a polimer homoktömbökről pozitív. Különösen figyelemre méltó az a képességük, hogy károsodás nélkül ellenállnak a nehéz tárgyak rájuk esésének. Emellett sokan hangsúlyozták a különféle mosószerek és a hőmérsékletváltozások jó toleranciáját.

A professzionális építők azonban észrevették, hogy a gyártó által bejelentett tulajdonságok megőrzése érdekében fontos a csempék megfelelő lerakása speciális ragasztóval.

A következő videóban polimer homokcsempéket fog lerakni gránitrétegekre.

A megjegyzés sikeresen elküldve.