Az üzemanyag-brikett gyártására szolgáló gépek jellemzői

A napokban meglehetősen nagy számban jelentek meg a piacon az úgynevezett alternatív üzemanyagok. Az egyiket üzemanyag-brikettnek nevezhetjük, amely viszonylag rövid idő alatt népszerűvé vált. Gyártásuk megszervezhető kis műhelyekben, valamint kiegészítő bevételi forrásként nagyiparban. Általában fafeldolgozó vállalkozásokban és olyanokban készülnek, ahol a termékek létrehozása során fűrészpor képződik. Az ilyen jellegű újrahasznosítás kiváló megoldás mind környezetvédelmi, mind pénzügyi szempontból. Próbáljuk kitalálni, hogy milyen gépek használhatók üzemanyag-brikettek gyártására, és mik a jellemzőik.

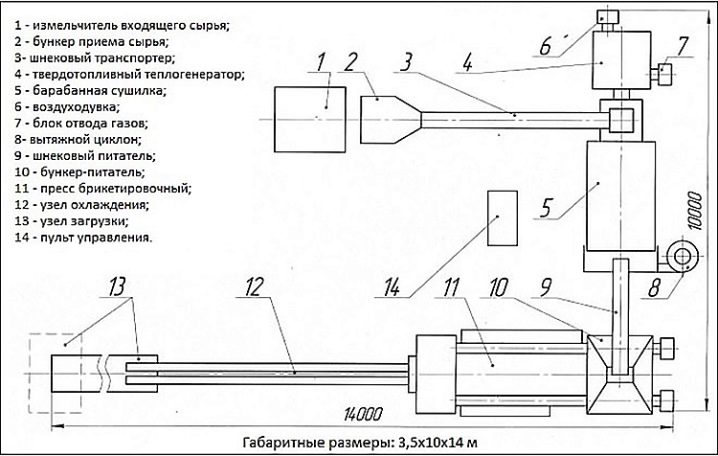

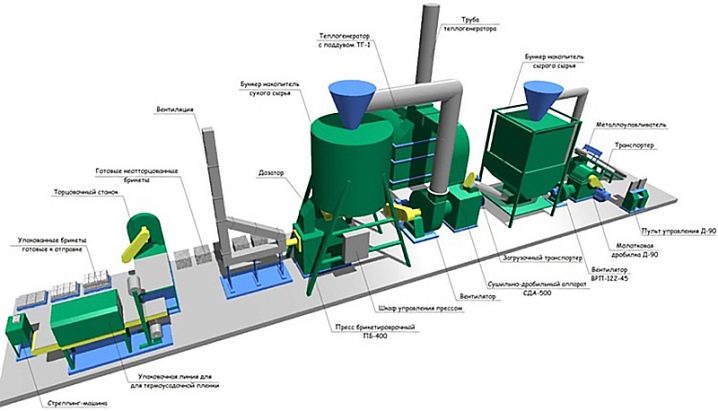

Eszköz és működési elv

A fűrészpor-brikett gépnek több fő alkatrésze van a kialakításában. Először is, a nyersanyagot alaposan meg kell szárítani, majd össze kell törni körülbelül azonos kaliberű kis frakciókra. Az üzemanyag-brikettek létrehozásának utolsó szakasza a sajtolásuk lesz. Ha a munka mennyisége nem túl nagy, akkor elegendő csak egy présgép használata.

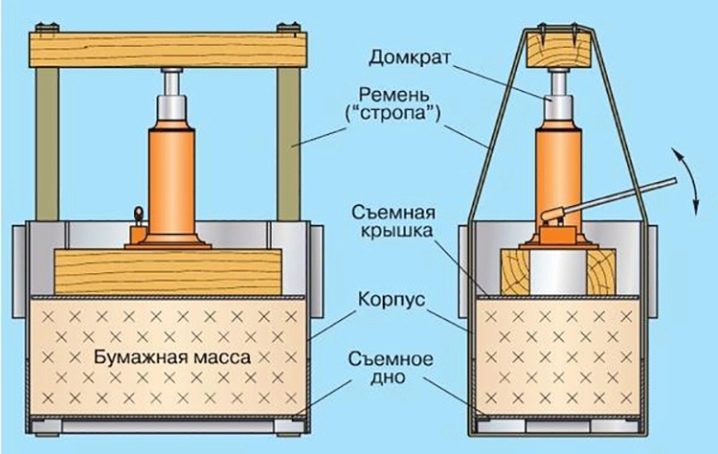

Sokkal jobban megbirkózik egy ilyen feladattal egy olyan eszköz, mint például a hidraulikus emelő, amely erre a célra speciálisan egy tartóvázra van rögzítve. Sőt, iránya kizárólag lefelé irányul. Az emelő alatt egy forma van rögzítve, amely anyaggal van megtöltve.

Ahhoz, hogy a végtermék a kívánt megjelenést kapja, egy speciális fúvókát kell létrehozni és beépíteni a készlethez, amely pontosan megismétli a pellettartály formáját.

De egy ilyen mini-gépnek, amely otthoni fűrészporból készít brikettet, van néhány hátránya:

- meglehetősen alacsony termelékenység - 1 teljes munkaciklusban csak 1 termék készíthető;

- az anyagsűrűség inhomogenitása - ennek oka az a tény, hogy a hidraulikus emelő nem tudja egyenletesen elosztani a nyomást a formában lévő anyagban.

De ha teljes körű eszközt szeretne beszerezni az üzemanyag-brikett otthoni szénből vagy fűrészporból történő készítéséhez, akkor további eszközöket is be kell szereznie.

- Nyersanyagok kalibrálására szolgáló eszköz. Alkalmazása lehetővé teszi nagy alkatrészek szitálását a törőgépre. Ezt követően a kiindulási anyagot jól meg kell szárítani. Mellesleg, az anyag százalékos nedvességtartalma lesz a legfontosabb jellemző, amely lehetővé teszi, hogy igazán jó minőségű brikettet kapjon.

- Diszpergálószerek. Ők végzik a szárítást forró füst használatával.

- Nyomja meg. Brikettezésre használják. A lényeg az, hogy a rúd részekre van osztva a prés belsejében található késsel.

Kívül, a készülék speciális hőmérséklet-érzékelőkkel van felszerelve... Itt meg kell jegyezni, hogy az üzemanyag-brikett alkotóelemeit egy speciális anyag, az úgynevezett "lignin" köti meg. Jellemzője, hogy kibocsátása kizárólag magas nyomásnak és hőmérsékletnek kitéve történik.

Gyakran még az otthoni fűrészporból brikett készítésére szolgáló minigép is a következő elemekkel rendelkezik:

- garat anyag felhalmozására, forgatóval és adagoló mechanizmussal;

- szállítószalagok, amelyek lehetővé teszik a nyersanyag bejuttatását a szárítókamrába;

- mágnesek, amelyek megragadják, majd kivonják az anyagokból a különféle fémalapú szennyeződéseket;

- egy válogató, amely a vibrációnak köszönhetően lát el funkciókat;

- automata gép a kapott brikett csomagolására.

Faj áttekintés

El kell mondanunk, hogy a brikett, pellet és eurofa készítésének fő berendezése a használt hajtástól, a működési elvtől és a kialakítástól függően eltérő lehet. A szénből otthoni brikett készítésére szolgáló gépek legegyszerűbb változatában házi készítésű prés használható, amely a 3 típusú meghajtó egyikével van felszerelve:

- csavar;

- kar;

- hidraulikus.

A brikett ipari gyártásánál általában extruder gépeket használnak. Vagyis a berendezéseknek 2 fő kategóriája van:

- kézikönyv;

- extruder.

Az első kategóriát általában arra használják, hogy kis számú brikettet készítsenek az igényeiknek megfelelően. Mint említettük, általában egy ilyen minigépet a fent említett mechanizmusok egyike hajt meg. Az ilyen berendezések alapja egy keret lesz, amelyen a következő alkatrészek vannak rögzítve:

- egy mátrix, amelyet általában egy bizonyos méretű vastag falú cső segítségével hoznak létre;

- lyukasztó, amely vékony fémlemezből készül (általában hegesztéssel egy csövet rögzítenek, amely rúd szerepét tölti be);

- keverődob, amely nagy átmérőjű csőből vagy fémlemezből bizonyos méretű henger készítésével hozható létre;

- egy meghajtó mechanizmus, amely lehet egy fogantyús csavar, egy kar vagy egy hidraulikus típusú emelő autóhoz;

- konténerek anyagok berakodásához és termékek kirakodásához.

Ha egy ilyen gép működési elvéről beszélünk, akkor először a nyersanyagot, amely a dobban a kötőanyaggal keveredik, a mátrixkamrába táplálják, ahol a lyukasztó nyomást gyakorol rá.

Amikor brikettet hozunk létre, az az alsó szerszámrészen keresztül távozik, amely speciálisan nyitható fenékkel van felszerelve.

Ezután meg kell szárítani a kapott brikettet az utcán vagy a kemencében, majd a rendeltetésüknek megfelelően használják fel.

Ha extruder jellegű gépekről beszélünk, amelyeket általában a gyártásban használnak, akkor működési elve a következő lesz:

- a munkatartályba szállított nyersanyagot egy forgó csavar fogja fel, majd a mátrix lyukaiba szállítja;

- ha ezeken a lyukakon nagy nyomással átnyomják, a nyersanyagokból granulátumok képződnek, amelyek nagyon sűrű belső szerkezetükkel tűnnek ki.

Az ilyen gépek használatakor nem adnak hozzá kötőanyagot az alapanyagokhoz brikett készítéséhez, mert a berendezés által keltett nyomás több mint elegendő ahhoz, hogy a lignint elválassza a fűrészpormasszából. Az ilyen berendezéseken az üzemanyag-pellet létrehozása után hagyni kell őket lehűlni, majd szárítani és csomagolni kell.

Kiválasztási tippek

Ha úgy döntöttek, hogy gyártóberendezést vásárolnak a por brikettizálására vagy különféle anyagokból üzemanyag-brikettek előállítására, akkor először elő kell készítenie a megfelelő területeket az összes berendezés elhelyezéséhez.

Ezenkívül a gépek kiválasztásakor figyelembe kell venni ezeknek a helyiségeknek a méreteit, valamint a következő pontokat:

- megfelelő villamosenergia-források rendelkezésre állása a berendezés zavartalan működéséhez;

- bekötőutak rendelkezésre állása nagy mennyiségű nyersanyag szállításához;

- csatorna- és vízellátó rendszer rendelkezésre állása, amely biztosítja a gyártósort vízforrással és a termelési hulladék tisztításának lehetőségével;

- a szükséges alapanyagok rendelkezésre állása.

Ha magáról a berendezésről beszélünk, akkor annak megválasztását figyelembe kell venni, hogy pontosan hol lehet beszerezni a nyersanyagot, valamint annak mennyiségétől függően. Ezenkívül nem szabad megfeledkezni a tűzbiztonsági követelményekről. Külön hozzá kell tenni, hogy a berendezésnek termelékenynek, a lehető leggazdaságosabbnak kell lennie, és biztosítania kell az igazán jó minőségű termékek kiadását, amelyek rendkívül hatékonyak és megfizethetőek.

A legjobb, ha előnyben részesítjük azokat a berendezéseket, amelyeket jól ismert cégek és gyártók gyártanak, amelyek jó hírnévvel rendelkeznek a piacon.

A funkcionalitás szintén fontos szempont lesz. Minden paraméternek és jellemzőnek testreszabhatónak kell lennie. Ezenkívül fontos, hogy a beállítás a lehető legegyszerűbb és kényelmesebb legyen.

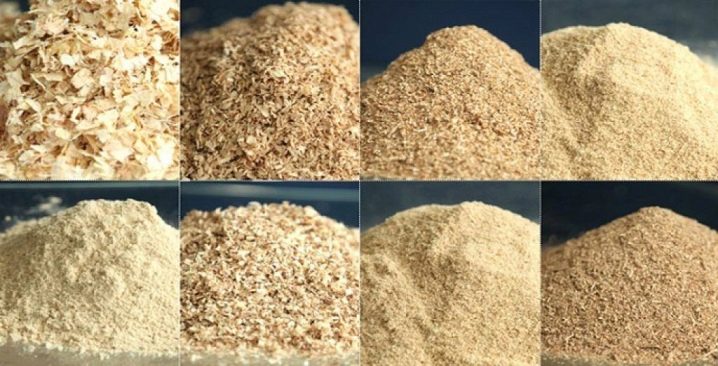

Milyen alapanyagokat használnak?

Ha a szén nyersanyagairól vagy bármilyen más típusú üzemanyag-brikettről beszélünk, akkor szó szerint bármilyen növényi eredetű hulladék lehet.

Nem csak fűrészporról beszélünk, hanem szénáról, szalmáról, a kukoricaszár száraz részeiről és még a közönséges növényi hulladékról is, amely elvileg bármely magánház területén megtalálható.

Kívül, kéznél kell lennie közönséges agyagnak és víznek. Ezek az elemek lehetővé teszik az alapanyag tökéletes préselését és ragasztását. Az agyag hosszú égési időt is biztosít a keletkező tüzelőanyag számára. Ha a tűz erős, akkor 1 brikett körülbelül 60 percig éghet.

A papírból készült üzemanyag-brikettek ma nagyon népszerűek. Jól égnek és sok hőt adnak le, kevés hamumaradékkal égés után. Ha sok ilyen anyag van a házban, akkor önállóan készíthet belőle üzemanyag-brikettet.

Ehhez a következőkre lesz szükség:

- legyen kéznél megfelelő mennyiségű papír;

- őrölje a lehető legkisebb darabokra;

- áztassa a kapott darabokat szobahőmérsékleten vízben, és várja meg, amíg a massza folyékony és homogén lesz;

- ürítse ki a maradék folyadékot, és a kapott keveréket formákba oszlassa;

- miután az összes víz elpárolgott a masszából, ki kell venni a formából, és ki kell venni friss levegőn megszáradni.

A jobb hatás érdekében a beáztatott papírhoz tehetünk egy kis keményítőt. Emellett a papírt fűrészpor-brikett gyártásához használják, ahol mindennek kötőanyaga.

A megjegyzés sikeresen elküldve.