Berendezések üzemanyag-brikett gyártásához

Az üzemanyagbrikett egy speciális üzemanyagfajta, amely fokozatosan egyre népszerűbb. A pelletet magánépületek és ipari épületek fűtésére használják. A termékek megfizethető áruk és kiváló teljesítményük miatt vonzóak. Érdemes részletesebben megvizsgálni a brikettgyártás jellemzőit és a berendezés típusait.

Extruder jellemzői

Először is érdemes kitalálni, mi az Eurowood. Ez egy teljesen környezetbarát tüzelőanyag, amelynek anyaga:

- a fakitermelési hulladék, amely magában foglalja a fűrészport, apró forgácsot, kérget és lombozatot, szintén gyakran használja a famegmunkálásból visszamaradt tűket;

- a mezőgazdasági termékeket feldolgozó vállalkozásokból származó hulladék;

- szalma, nád, tőzegtalaj kis része;

- madárürülék, amely szezononként 1-2 alkalommal képződik nagy mennyiségben.

A továbbfejlesztett üzemanyag előnyei közé tartozik az alacsony hamutartalom, a hosszú élettartam és a körülbelül 10-15-szörös szén-dioxid-kibocsátás csökkenése. A tüzelőanyag-brikett gyártás modernizált technológiai eljárás, melyen keresztül lehetőség nyílik a részecskék összeragasztására.

- Először a nyersanyagot alaposan megtisztítják, eltávolítva a szennyeződéseket. Ebben a szakaszban a fahulladék előzetes apró részecskékre aprítása is megtörténik.

- Ezután az anyagot szárítjuk. A kívánt eredmény eléréséhez fontos, hogy a nedvességértéket 8-12%-ra csökkentsük.

- A hulladékot újra összezúzzák, hogy még finomabb frakciókat kapjanak, amelyeket könnyebben össze lehet tömöríteni.

- A negyedik szakasz a nyersanyagok gőzzel történő feldolgozását foglalja magában, hogy a nedvességindexet bizonyos értékekre növeljék.

- Csak ezt követően kezdik el préselni az anyagot extruderek - speciális berendezések - segítségével.

- Ezután a kész brikettet lehűtjük és befejezzük a szárítást.

Az utolsó szakasz a kapott termékek csomagolásából áll.

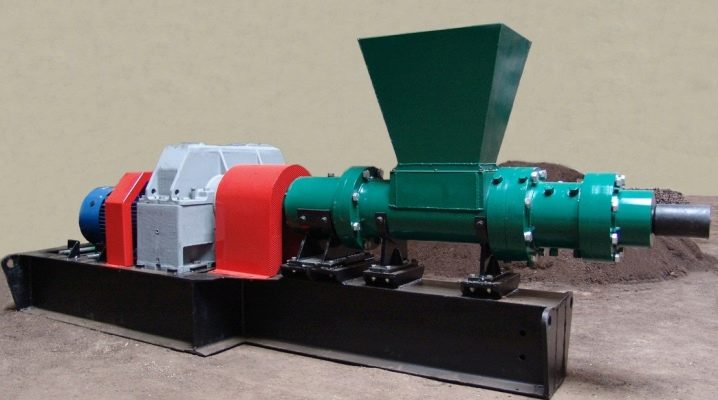

Most többet az extruderről. Ez egy olyan gép, amellyel lágyítással vagy olvasztással a kívánt formát lehet adni. Az eljárás az összenyomott tömeg extrudálása a kialakított lyukakon keresztül.

Az alábbiakban felsoroljuk a sajtó fő szerkezeti elemeit.

- Keverő. Többféle alapanyag hatékony keverését biztosítja, és lehetővé teszi homogén keverék előállítását.

- Mátrix. Segítségével lehetőség nyílik az alapanyagnak a szükséges formát adni.

- Puncs. Nyomást gyakorol az eredeti keverékre.

- Meghajtóval felszerelt működő mechanizmus. Az elektromos energiát mechanikai energiává kell alakítani, ami összenyomó erő.

- Stanina. Az alap, amelyen a többi szerkezeti elem áll.

Az extruder tartalmaz még egy házat, egy fűtőelemet, egy csavart és egy fejet egy bizonyos alakú brikett kialakításához.

A prés egy speciális berendezés, amellyel a brikett tömör, hosszú távú tárolásra és felhasználásra alkalmas.

A prések fajtái

A gyártók különféle típusú gépeket gyártanak üzemanyag-brikett gyártásához. A működési elv szerint az egységek két típusra oszthatók.

- Időszakos brikett beépítés. Ebben az esetben a berendezés megismétli ugyanazt a ciklust: betölti az alapanyagokat, összenyomja és kiengedi a készterméket a formából. Az ismétlések száma nincs korlátozva.

- Folyamatos cselekvés. Az extruderek ebbe a kategóriába tartoznak. A brikett gyártási folyamat során nyersanyagokat adnak hozzá a telepítéshez, majd a terméket extrudálják. Ezenkívül a berendezés felelős a rudak vágásáért.

Az extrudereket viszont különböző csoportokra osztják.

Kézikönyv

Ezek a miniprések acélelemek egyszerű szerkezetét képviselik, amely a következőket tartalmazza:

- Sajtó űrlap;

- támasztó rész;

- dugattyú;

- fogantyú.

Szükség esetén egy ilyen extrudert saját maga is összeállíthat. A berendezés előnyei közé tartozik a könnyű súly és a könnyű szállítás. Az egység alkalmasabb kis mennyiségekkel való munkára.

Hidraulikus

Megkülönböztetik őket egy dugattyús szivattyú jelenléte, amelynek működése révén beállítható a telepítés teljesítménye. A kialakítás tartalmaz egy villanymotort és egy hidraulikaolajat tartalmazó tartályt is. A gépek jellemzői:

- nem folyamatos brikettgyártási módszer;

- erőfeszítés létrehozása a szén vagy más nyersanyagok préselésére az olaj speciális üregbe történő szivattyúzásával;

- nagy fajlagos nyomás - akár 1500 kg / cm2.

A brikett előállításához az alapanyagot előre kiszámított adagokban töltik a présbe. A tömörítés után a gép kiadja a kész pelleteket. A hidraulikus gép fő előnye az alacsony költség. A gyártók megjegyzik a brikett tégla formájában történő készítésének lehetőségét is, ami nagyban leegyszerűsíti az anyag szállítását és tárolását. A mínuszok között van egy kis teljesítmény.

Lökés-mechanikus

Brikett készítésére tervezték az ütési extrudálás elve szerint. A prés kialakítása tartalmaz egy dugattyút, amely vízszintesen van elhelyezve egy szivattyú belsejében henger formájában. Az ilyen egységek fő paraméterei:

- az anyag elkészítésének módja folyamatos;

- munkatest - hajtókarral felszerelt főtengely;

- maximális nyomás - 2500 kg / cm2.

A berendezés költség szempontjából a középső szegmens telepítési kategóriájába tartozik. Ugyanakkor a gép kiváló teljesítményt mutat, nagy mennyiségű nyersanyaggal képes dolgozni.

Külön kategória a csavaros extruderek, amelyeken keresztül a brikettgyártás folyamatos áramlását lehet megszervezni. A forgó csiga munkatestként működik a gépben, és a maximális nyomásjelző eléri a 3000 kg / cm2-t.

A préselés az extrudálás elvén alapul:

- a csiga összenyomja a keveréket;

- az alkatrészeket egy speciális lyukba extrudálják - egy szerszámba;

- a csatorna kúpos alakja biztosítja az alapanyag szükséges összenyomását, brikettet képezve.

Hasonló műveletet hajtanak végre a résbe való ék beütésekor. A csavargépek előnyei a következők:

- nagy sűrűségű brikett gyártása, amely lehetővé teszi az anyag hosszú égését és nagyobb hőátadását;

- megnövekedett termelékenység, amelynek köszönhetően időegységenként több brikettet lehet kapni, mint egy hidraulikus eszközön;

- megbízható rönkforma - 6 oldalú keresztmetszet, közepén átmenő lyukkal, amely levegőáramlást biztosít a belső rétegekhez.

A csigás extruder által kibocsátott anyag teljesen leég, és szinte nem hagy maga után hamut.

A telepítés egyetlen hátránya a magas ár.

Az Euro-fűtőfa gyártására szolgáló berendezések piacát az extruderek széles választéka képviseli. Ezért nem mindig könnyű eldönteni, hogy melyik modell lesz optimálisabb egy megbízható és gyors folyamathoz. A sajtó vásárlásakor vegye figyelembe a következő szempontokat.

- Motor teljesítmény. Ez közvetlenül függ a megszakító áteresztőképességétől, amely a ház bejáratánál található, és a kábelek keresztmetszete is meghatározza. A legjobb megoldás a csigaegységek: ezek rendelkeznek a maximális teljesítménymutatóval.

- Méretek. A kis telepítések otthoni használatra alkalmasak, előnyben részesítheti a kézi extrudert.

- Az előállított nyersanyagok mennyisége. Ha folyamatos brikettgyártást terveznek, előnyben kell részesíteni a nagy teljesítményű, nagy egységeket. Otthoni használatra alkalmasak a kézi telepítések, amelyek alkalmasak kis számú nyersdarab kialakítására.

Az Eurowood gép vásárlása körültekintő megközelítést igényel. Ezenkívül érdemes figyelembe venni a gyártót és a jellemzőket. Ne hagyja figyelmen kívül azoknak az embereknek a véleményét, akik már használták a megvásárolt berendezést. A szakemberek azt tanácsolják, hogy ne az árra figyeljenek, mert nem az a meghatározó.

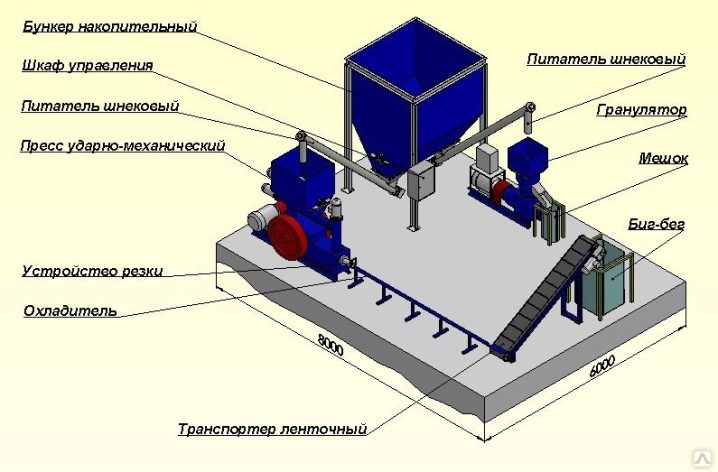

Egyéb felszerelések a vonalon

Az üzemanyagbrikettek különféle fahulladékokból, valamint biológiai eredetű maradványokból készülnek.

A legforróbb termékeket olajból és gabonafélékből állítják elő.

A komplett gyártósor az extrudereken kívül számos további telepítést is tartalmaz, amelyek mindegyike egy adott szakaszért felelős.

Az alábbi eszközöket is kiváló minőségű eurocseppek gyártására használják.

- Darálók és darálók. Leginkább szalmából, fahulladékból brikettkészítésnél alkalmazható. Az ilyen típusú berendezések a nyersanyagok alapos zúzására irányulnak. Minél finomabbak a részecskék, annál sűrűbb lesz a brikett, ami azt jelenti, hogy a teljesítménye is nagyobb lesz.

- Kalibrátorok. Segítségükkel kiszitálják a kívánt méretű részecskéket, amelyek ezután brikettgyártásba kerülnek. A többi alapanyagot, amely nem ment át a kiválasztásra, további feldolgozásra küldik.

- Szárító kamrák. Itt minden egyszerű: az alapanyag nedvességgel van feltöltve, és a zúzás után gondoskodni kell a fa nedvességtartalmának csökkentéséről. Csak így javítható a brikett működése. Megjegyzendő, hogy a szárítókamrákat a nyersanyagok őrlése előtt és után is használják. Minél szárazabb a brikett, annál jobbak a tulajdonságai. A legtöbb beállítás lehetővé teszi a paraméterek beállítását.

- Brikettáló gép. Más szóval, egy extruder, amely több típusra oszlik. A használt berendezés típusától függően nemcsak a brikett végső formája, hanem jellemzői is különböznek. A modern modellek növelik a kamra hőmérsékletét, így hőkezelést hajtanak végre a nyersanyagok védőburkolatának kialakítása érdekében.

- Csomagolás telepítés. Az utolsó szakaszban szerepel a munkában. Az Eurowood-ot celofánba helyezik, hogy megakadályozzák a késztermékek nedvességtartalmát, és így meghosszabbítsák eltarthatóságukat.

Bármely gép javítható, ha szükséges. Ehhez hidraulikus emelőre vagy speciális présre lesz szükség, amely hidraulikusan is működik.

Ezenkívül a kívánt eredmény elérése érdekében érdemes gondoskodni a rögzítőanyagok és a jövőbeni szerkezet egyéb elemeinek beszerzéséről. A szükséges áruk vásárlása előtt ajánlott tanulmányozni a jövőbeli gép diagramját, amely könnyen megtalálható a hálózaton. Soroljuk fel a modernizáció főbb állomásait.

- Alapként csatornákat használnak, amelyeket összehegesztenek. Az állványok sarkai 100x100-asak lesznek.

- Az alakító szerszám általában vastag falú acélcsőből készül. Az átmérőt a gyártani tervezett termékek mérete alapján határozzák meg. Ezenkívül 4-5 mm átmérőjű lyukak vannak a csőben, hogy megszervezzék a víz időben történő eltávolítását a tömörítés során.

- A mátrixhoz egy levehető fenék van rögzítve, amely a későbbiekben a kész brikett eltávolítására szolgál.

- Az állomány egy 30 mm átmérőjű csőből van kialakítva, amely ráadásul lyukasztóval van ellátva. A cső másik vége hidraulikus mechanizmusba van szerelve.

A keveréket alaposan keverje össze a mátrixban, mielőtt betölti a berendezést.Ebben segít egy házi készítésű dob, amely acéllemezből készült. Használhat egy meglévő dobot is a mosógépből.

Végül, az utolsó lépés a tálca összeszerelése az azt követő beszereléssel. Természetesen az ilyen berendezések nem teszik lehetővé az Eurowood maximális sűrűségének elérését. De a telepítés gyorsan megbirkózik a feladattal.

A megjegyzés sikeresen elküldve.