Minden, amit a szerszámgépekről tudni kell

Egyetlen termelés sem nélkülözheti szerszámgépeket. A feldolgozó berendezéseket valamilyen formában nagy gyárakban és bármilyen irányú kis magáncégekben használják. Ugyanakkor az ilyen egységeknek nagyon sok osztályozása létezik, mindegyiknek megvan a maga funkcionalitása, választható tartalma, műszaki és működési jellemzői.

Ami?

A gépek az ipari egységek csoportjába tartoznak. Megkülönböztetik őket minden más típusú technológiai berendezéstől egy ágy jelenléte, amelyre a fő funkcionális szerv vagy munkablokk-rendszer van felszerelve. Egy gyémánt bit, egy csiszolókorong vagy egy fúró működhet feldolgozó elemként - ez közvetlenül függ az elvégzett műveletek típusától. A legtöbb esetben a gépeket nagy ipari üzemekben használják.

Ők képviselik masszív konstrukció, amely platformot, bilincseket, motort és sok más elemet biztosít... Kisméretű műhelyekben és háztartási műhelyekben kompaktabb berendezésekre van igény. Az elmúlt években nemcsak helyhez kötött, hanem mobil eszközök is megjelentek a szerszámgépek között. Ugyanakkor a minigép és a kéziszerszám közötti határvonalat néha még a gyártók sem határozzák meg. Ennek ellenére a váz, az erőmű jelenléte és a feldolgozótest az, ami az egységeket a szerszámgépek csoportjába utalja. És hogy melyek, azt a továbbiakban megvizsgáljuk.

A fajok leírása

Napjainkban az ipari vállalkozások automatizáltsági szintje folyamatosan növekszik, így a mechanikus vezérlésű gépek száma egyre kevesebb. Ezért minden gép feltételesen felosztható kézi, félautomata és automata modellekre. A legmodernebb berendezések numerikus vezérlésűek... Az ilyen típusú vezérlés nagyobb hangolási pontosságot biztosít, és maga a feldolgozás minimális hibával történik. A CNC gépek fő előnye, hogy nincs szükség a gyártás előrehaladásának folyamatos nyomon követésére, mivel az összes fő működési paramétert a kezelő állítja be a feldolgozás megkezdése előtt.

A gép specifikációi a feldolgozott anyag típusától függően változnak. A legtöbb egységtípust fa- és fémtermékek megmunkálására használják. Ugyanakkor a fa esetében megengedett a kisebb teljesítményű egységek használata, de kivételes hangolási pontossággal. Fém munkadaraboknál a teljesítménynek a maximumon kell lennie. Különféle gépek léteznek - gyöngyfűző, hajtogatott-hengerlő, sínvágó, szögletes, kéregtelenítő, hajtogatott tetőfedő, hámozó, precíziós, valamint másoló és lézeres gépek.

A legnépszerűbbek a maró-, fúró- és esztergagépek.

Fémvágás

A fémmel való megmunkáláshoz fémmegmunkáló fémvágó, lemezegyenesítő gépeket, erősítő vágógépeket és hálóháló berendezéseket használnak. Minden típusú fémmegmunkáló szerszámgép több kategóriába sorolható.

- Fordulás - a munkadarab folyamatosan forgó belső és külső felületeinek megmunkálása. Ebben az esetben a feldolgozás során az alkatrész a tengelye körül forog.

- Fúrás - Ide tartoznak a fúrógépek is, nélkülözhetetlenek, ha vak- és átmenő furatokat kell kialakítani.A feldolgozás során a szerszám a munkadarab előtolásával egyidejűleg forog, a fúrószerkezetekben az előtolás a munkaalap mozgása miatt történik.

- Őrlés - többféle gépet foglal magában. Mindegyiket egyesíti a csiszolókorong jelenléte, mint alapvető munkaeszköz.

- Kikészítés és polírozás - itt csiszolókorongot is használnak. A polírozó pasztával együtt simává varázsolja a felületet.

- Fogaskerék vágás - fogaskerekek fogazatának kialakítására szolgálnak, a köszörűgépek is ide sorolhatók.

- Marás - ebben a kategóriában funkcionális szervként többélű vágót használnak.

- Gyalulás - ezeknek a moduláris eszközöknek a működési elve a munkadarab oda-vissza mozgásán alapul. Split - a szög, a csatorna, a rúd és más típusú hengerelt fémek vágással történő elválasztására szolgál.

- Hosszadalmas - funkcionális eszközként többlapátos brossokat szerelnek fel ide.

- Menetelés - ebbe a csoportba a menetfűzésre tervezett egységek tartoznak. Az esztergagépek nem tartoznak ide.

- Leányvállalat - ebbe a kategóriába tartoznak a kiegészítő technológiai műveletek elvégzését lehetővé tevő kiegészítő berendezések.

Famegmunkálás

A modern famegmunkáló gépeket több csoportra osztják.

- Gyalulás - más néven gyalugépek vagy egyszerűbben gyalugépek. Ez a berendezés kétféle manipulációt végez. Az első a bélés és a fa nyersdarabok gyalulása egy bizonyos méretre, azaz vastagságra. A második a fafelület simítása gyalulással.

- Körfűrészek - az ilyen típusú gépekre akkor van szükség, ha munkadarabokat kell vágni. Az analógokhoz képest maximális pontosság jellemzi.

- Panelfűrészek - lehetővé teszi furnérral vagy műanyaggal borított rétegelt lemez, fűrészáru és fadarabok kereszt- és hosszirányú, valamint sarokvágását.

- Fűrészelés - ide tartoznak a hosszanti fűrészgépek, a körfűrészgépek és a keretfűrészmalmok. Masszív munkadarabok több kisebbre osztására szolgálnak.

Egy adott típusú berendezés kiválasztása a fa keménységének paramétereitől függ.

- Slotting - az ilyen famegmunkáló berendezések nagyon erősek. Ezért, amikor perforációkat alakítanak ki vagy hornyokat fűrészelnek a munkadarabokon, gyakran megnövekedett terhelés éri a gép motorját.

- Fordulás - univerzális modellek, széles körben használható munkákhoz (fúrás, menetvágás, hornyok fűrészelése, esztergálás).

- Marás - A fémhez hasonlóan ez a berendezés lehetővé teszi a belső és külső felületek és különböző formájú síkok megmunkálását. A szerszám keresett fogak kimarására, horonyhornyok készítésére is használják.

- Fúrás - ahogy a név is sugallja, a szerszámra akkor van kereslet, ha lyukakat kell létrehozni a fadarabokban.

- Kombinált - asztalosipari termékek komplex feldolgozását végezni. Például fűrészelés, marás és vastagítás.

- Szalagfűrészek - az ilyen gépek igényesek különböző keménységű és magasságú fadarabok vágásakor. Lehetővé teszik a göndör vágást is. Ez egy költséghatékony berendezés, mivel csökkenti a hulladék mennyiségét.

- Élszalagozás - az ilyen egységek lehetővé teszik a bútorok és egyéb fatermékek széleinek dekoratív feldolgozását.

- Őrlés - a termékfejlesztés befejező szakaszában használt nagy pontosságú berendezések. Eltávolítja az egyenetlenségeket és felületi hibákat, esztétikus megjelenést kölcsönözve a terméknek.

Kőfaragás

A kővágó gépek kialakítása tartalmaz egy ágyat, valamint egy erre rögzített vágószerszámot... Ez utóbbit benzin- vagy villanymotor hajtja, amely biztosítja a beton, porcelán kőedény, természetes kő és más típusú szuperkemény lapok kiváló minőségű fűrészelését. Az elektromos berendezések váltóáramú csatlakozást igényelnek, de nem bocsátanak ki mérgező kipufogógázokat. A benzines egységek önállóak, de ritkán használatosak, működésük előfeltétele a jól szellőző munkaterem.

A vezérlés típusától függően a gépek lehetnek kézi és automatizált. Az automatizáltak két csoportra oszthatók - egyenes vágáshoz és 45 fokos szögben történő vágáshoz, valamint alakvágáshoz.

Az első kategória a következőket tartalmazza:

- kőhasító berendezések - keresettek az utcák és kerti utak burkolására használt térkövek és dísztöredékek gyártásában;

- levehető - felelősek a masszív sziklák megfelelő méretű töredékekre történő vágásáért;

- nyomtáv - kiegyenlítik a kőfelületet és esztétikus dekoratív megjelenést kölcsönöznek neki.

A biztosított 45 fokos megmunkálási funkció nagymértékben csökkenti a munkaerőköltségeket és nagymértékben csökkenti az egyes munkadarabok megmunkálási idejét. Az alakos vágást speciális berendezéseken végzik, hogy a termékek mintás formát kapjanak.

Egy ilyen eszköz működési elve a vízsugár technológián alapul.

Egyéb

A műanyag granulátummá feldolgozására szolgáló sorok és a pelletgyártó gépek elkülönülnek egymástól. Ide tartoznak a műanyagok aprítására, tisztítására, szárítására, szétválasztására, granulálására és végső csomagolására szolgáló berendezések.

A gépek egy sora tartalmazza az összes fenti mechanizmust. Egyes esetekben elválasztó, válogatóasztalok, szállítószalagok és szállítószalagok szükségesek.

Pontossági osztályok

Minden típusú szerszámgépet kötelezően ellenőrizni kell a pontossági szabványoknak való megfelelés érdekében. Az elvégzett vizsgálatok eredményeit speciális aktusok rögzítik, és az egység útlevelében szerepelnek. Minden típusú berendezésnek saját GOST-ja van, amely minden ellenőrzésnél szabályozza a maximális eltérést. Az ellenőrzések száma és gyakorisága a gép típusától függően változhat. Például az univerzális CNC marógépek egyes modelljei több tucat tesztet is tartalmazhatnak.

A vizsgálati eredmények szerint minden szerszámgép berendezés osztályokra van osztva, figyelembe véve a munka pontosságát.

- H - normál pontosságú berendezések, hengerelt fémből és öntvényekből készült alkatrészek feldolgozására szolgálnak.

- NS - megnövelt pontosság. Az ilyen egységeket normál pontosságú berendezések alapján gyártják, de beszerelésüket a legnagyobb körültekintéssel végzik. Ezek a gépek ugyanazokat a munkadarabokat dolgozzák fel, de minden munka pontosabban történik.

- B/A - nagy és nagyon nagy pontosságú berendezések. Itt speciális szerkezeti elemek alkalmazását, az egységek és a konkrét működési feltételek alaposabb tanulmányozását feltételezik.

- VAL VEL - különösen precíz gépek, lehetővé teszik a maximális precizitás elérését a munkadarabok megmunkálásakor. Keresettek a mérőeszközök, fogaskerekek és egyéb feldolgozási lehetőségek gyártásában.

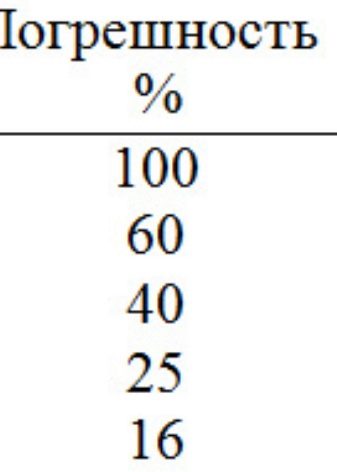

Az egység szomszédos pontossági osztályainak tesztjeitől való eltérések 1,6-szorosan térnek el egymástól.

Vminek megfelelően GOST 8-82 minden típusú gépnél, így a CNC változatoknál is egységes szabványt vezettek be a pontossági vizsgálatokra. Ennek megfelelően egy kategóriába való tartozást három paraméter határozza meg:

- magának a berendezésnek a geometriai pontossága;

- tésztadarabok precíziós feldolgozása;

- Extra lehetőségek.

A gépkategóriákhoz pontossági osztályokat rendelünk ezen szabvány alapján. Ebben az esetben az azonos csoportba tartozó berendezéseknek azonos méretű és alakú minták esetén azonos feldolgozási pontosságot kell biztosítaniuk.

Legjobb gyártók

Megbízható, működőképes és tartós gépeket gyártanak különböző országokban. A legjobb minőségű importált berendezéseket az USA-ban, Európában, valamint számos ázsiai országban gyártják. A legnagyobb gyártók csúcsán több ismert márka található.

- TOYODA (Japán). Ezt a céget 1941-ben alapították a Toyota Motor Corporation leányvállalataként. A cég kezdetben hengeres csiszológépek gyártására specializálódott, de a 70-es évektől. A huszadik században a gyártó létrehozta a nagy pontosságú megmunkáló központok gyártását tömeggyártásra. Ma a céget vezető szerepet tölt be a CNC egységek gyártásában.

- SMTCL (Kína). A szerszámgépgyár Kínában a legnagyobb, a termékek kibocsátása meghaladja a 100 ezer darab szerszámgépet évente. A vállalkozás 1964-ben kezdte meg termelési tevékenységét. 2020-ra a konszernhez 15 szerszámgépgyártó létesítmény, valamint egy csúcstechnológiai egységek létrehozásával foglalkozó kutatóközpont tartozott. A legyártott gépeket a világ több mint 70 országában értékesítik, köztük Oroszországban, Olaszországban, Németországban, Angliában, Kanadában, az USA-ban, valamint Törökországban, Dél-Koreában, Japánban és Dél-Afrikában.

- HAAS (USA). Az amerikai vállalkozás 1983 óta működik, ma az Egyesült Államok legnagyobb szerszámgépgyáraként tartják számon. A termékportfólió esztergaegységeket, CNC megmunkáló modulokat és nagy, öttengelyes speciális üzemeket tartalmaz. Ugyanakkor a bolti berendezések 75%-át saját gyártású gépek teszik ki, ezzel a megközelítéssel jelentősen csökkenthető a termékek költsége.

- ANCA (Ausztrália). A gyártó a 80-as évek közepe óta gyárt CNC-csiszológépeket. XX század. A műhelyek Melbourne-ben találhatók, további két gyár Tajvanon és Thaiföldön működik. A cég szerszámvágó- és élezőgépeket, menetfúró-gyártó berendezéseket, maró- és köszörűegységeket gyárt.

- HEDELIUS (Németország). A német cég munkája 1967-re esett. Kezdetben a gyártó korlátozta a famegmunkáló gépek választékát. De egy évtizeddel később sor nyílt a fémfeldolgozó ipar igényeinek megfelelő feldolgozóeszközök létrehozására.

- Biglia (Olaszország). Az olasz gyártó a produktív megmunkáló esztergaegységek gyártásában az egyik vezető szerepet tölt be. 1958 óta működik. A cég eszterga- és maróközpontokat, valamint függőleges gépeket, körrudak feldolgozására szolgáló berendezéseket és megmunkáló berendezéseket kínál.

A termék minőségét az ISO 9001 és a CE jelölés nemzetközi tanúsítványai igazolják.

Alkatrészek és tartozékok

A gépekben használt összes alkatrész feltételesen 3 kategóriába sorolható.

- Mechanikai - ezek vezetők, valamint csapágyak hozzájuk. Ide tartoznak még a fogaslécek, a sebességváltók hajtószíjai, a tengelykapcsolók, a görgős asztalok, a sebességváltók és egyebek.

- Elektromechanikus - tartalmaz mindenféle motort, orsó- és tengelyhajtást. Ebbe a csoportba tartoznak a segédmotorok, például a vágófolyadék ellátására. A kategóriába tartoznak az ezek vezérlésére szolgáló tápegységek is (tápegységek, frekvenciaváltók, elektromágneses relék, végérzékelők).

- Elektronikus - ez a fogyóeszközök csoportja táblákból, kommunikációból, illesztőprogramokból és még sok másból áll.

Szem előtt kell tartani, hogy egyes fogyóeszközök egyetlen funkcionális kapcsolatot alkotnak egymással... Példa erre: léptetőmotor, meghajtó és tápegység a hajtáshoz. A csomag minden összetevőjének pontosan meg kell egyeznie egymással. Ugyanez vonatkozik a csoportra is: orsó, frekvenciaváltó, csavarok és anyák, fogasléc és fogasléc.

Ha egy ilyen kötegben valamelyik alkatrészt ki kell cserélni, a választást az összes többi alkatrész műszaki és működési paramétereinek figyelembevételével kell meghozni. Az ilyen csoport egy adott alkatrészének kiválasztásakor az eladónak át kell adnia a csomag többi összetevőjének fő dokumentációját. Legalább egy gyártóval kell rendelkezniük.

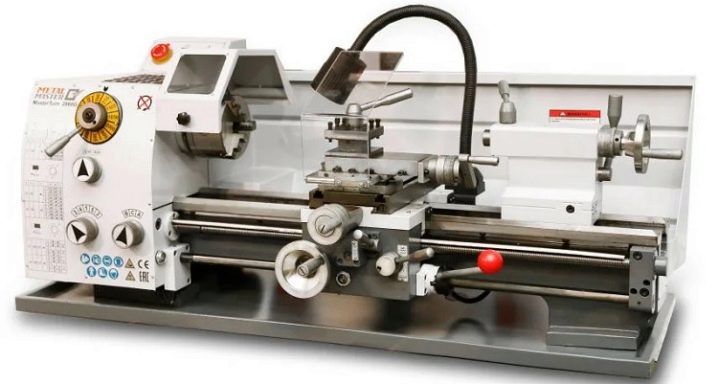

A javítás árnyalatai

A szerszámgépek javítása nem egyszerű folyamat. Csináld magad megtehetik olyan emberek, akik speciális ismeretekkel rendelkeznek az ilyen berendezésekkel való munkavégzésben. Íme egy példa esztergagépen. Nem titok, hogy a műhely esztergagéppel való felszerelésének vágya gyakran ellentétes a költségvetéssel. Ezért vásárolnak egyesek használt modelleket, néha meglehetősen siralmas állapotban.

A javítások lehetővé teszik az ilyen berendezések élettartamának meghosszabbítását. Az ilyen gépek egyik leggyakoribb hibája a fémmegmunkáló gép vágófelületeinek kimerülése, ami kopáshoz vezet. Ebben az esetben a javításnak szükségszerűen tartalmaznia kell egy kaparási eljárást, amelynek eredményeként eltávolítják a súrlódó felületek összes sérült rétegét.

Leggyakrabban a féknyereg, a kocsik és az ágyvezetők esztergagépekben kaparódnak. A vezetők fejlesztése fémforgácsok gyakori behatolásával vagy a működési feltételek súlyos megsértésével jár. Az üzemmódok hirtelen megváltozása, az elégtelen kenés és egyéb tényezők meghibásodáshoz vezetnek. A kaparás durva lehet - a kifejezett hibák kiküszöbölésére készül, ebben az esetben 0,001-0,03 mm fémet távolítanak el.

Közvetlenül a nagyolás után egy végső kaparást végeznek, amely lehetővé teszi a festékkel azonosított összes apró egyenetlenség semlegesítését. A felvitt festék lekaparása után a felületen maradó foltok útmutatóvá válnak a mester számára - minél kisebb számuk és átmérőjük, annál simább lesz a felület. A munka utolsó szakaszában befejező kaparást végeznek, amelynek célja a foltok egyenletes eloszlása.

Természetesen a javítás nem korlátozódik a kaparásra. Azonban ez az intézkedés biztosítja a maximális fordulási pontosságot és a berendezés működési mechanizmusainak zökkenőmentes mozgását.

Ezt azonban meg kell értened bármilyen barkácsoló gépjavítás csak akkor célszerű, ha könnyű, alacsony funkcionalitású háztartási gépekről beszélünk. Ha több tonnás, közepes vagy nehéz osztályú berendezéseket kell helyreállítani, jobb, ha a berendezéseket szakemberek kezébe adják. Nemcsak visszaállítják a munkaképességét, hanem növelik a termelékenységet is.

A megjegyzés sikeresen elküldve.