Mindent a Spring Wire-ről

A rugóhuzal (PP) egy nagy szilárdságú fémötvözet termék. Nyomó-, torziós, hosszabbító rugók kioldására szolgál; különböző típusú horgok, tengelyek, hajtűk, zongorahúrok és egyéb rugós jellemzőkkel rendelkező alkatrészek.

Jellemzők és követelmények

A legkeresettebb átmérő 6-8 milliméter. A rugóhuzal gyártásához acélhuzalrudat használnak. A műszaki követelményeket a GOST 14963-78 vagy a GOST 9389-75 szerint állapítják meg. Néha megengedettek a rugóhuzal követelményeitől való eltérések. Például a vevő kérésére a készítményben lévő mangán mennyisége módosítható, de csak akkor, ha a gyártás során nem használtak krómot és nikkelt.

A késztermékek részleges vagy teljes megsemmisülésének elkerülése érdekében a GOST ideális huzalszalag felületet ír elő hibák nélkül.

Működés közben a terhelés olyan helyeken jön létre, amelyek nem ellenállnak a hibáknak. Ezért a rugók gyártása előtt minden nyersanyagot tesztelnek.

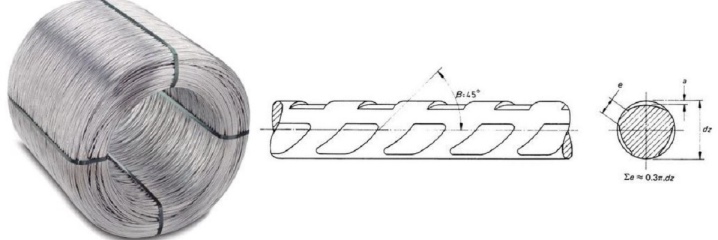

A rugólapát erőssége közvetlenül függ az átmérő méretétől, a kis átmérő szilárdsága sokkal nagyobb. Például egy 0,2-1 mm-es keresztmetszet csaknem kétszer olyan erős, mint egy 8 milliméteres keresztmetszetű huzal. A kész rugós huzal kioldási formája lehet tekercs, tekercs (megengedett tömeg 80-120 kilogramm) és tekercs (500-800 kilogramm).

Termelés

A GOST megállapított szabályai szerint a huzalt úgy kell létrehozni, hogy a kezdeti nyersdarabokat a szelvényátmérő csökkenésének sorrendjében elhelyezett lyukakon keresztül átszúrják vagy húzzák. A szakítószilárdság növelése érdekében a végén hőkeményítést végeznek. Rajzoláskor a gép utolsó kimeneti nyílásába egy speciális kalibrációs formát - egy szerszámot - szerelnek fel. Abban az esetben van felszerelve, ha az anyagot már kalibrálva kell elkészíteni, és nem lehet felületi hibája.

A huzalgyártáshoz használt nyersanyagok fő tulajdonságai az anyag rugalmassága és folyékonysága. A rugalmasság növelését az ötvözet olajban való kioltásával érik el, melynek hőmérséklete 820-870 C is lehet.

Ezután a huzalt 400-480 C-on temperálják. A szövedék keménysége 35-45 egység (1300-1600 kilogramm per 1 négyzetmilliméter sík). A műszaki tulajdonságok, például a feszültségcsökkentés javítása érdekében szénacélt vagy erősen ötvözött acélt használnak. Általában a gyártók ötvözetminőségekből - 50HFA, 50HGFA, 55HGR, 55S2, 60S2, 60S2A, 60S2N2A, 65G, 70SZA, U12A, 70G - gyártják.

Faj áttekintés

A kémiai összetétel szerint az acélhuzalt szénre és ötvözetre osztják. Az előbbiek a legfeljebb 0,25%-os szén-dioxid-kibocsátásúakra, a 0,25-0,6%-os közepes széntartalmúakra és a 0,6-2,0%-os széntartalmú magas széntartalmúakra oszthatók. Külön fajta a rozsdamentes acél vagy a korrózióálló. Az ilyen jellemzőket ötvözőkomponensek - nikkel (9-12%) és króm (13-27%) - hozzáadásával érik el. A kiindulási anyagtól függően a huzal végeredménye lehet sötét vagy fehérített, puha vagy kemény.

Meg kell jegyezni egy olyan változatot, mint a memóriával rendelkező acélhuzal - a titán és a neodímium a készítményben szokatlan tulajdonságokat ad.

Ha a terméket kiegyenesítik és egy idő után tűzön hevítik, a huzal visszanyeri eredeti alakját. Mechanikai tulajdonságai szerint a rugóhuzal a következőkre oszlik:

- osztályok - 1, 2, 2A és 3;

- márkák - A, B, C;

- terhelésekkel szembeni ellenállás - nagy terhelés és erős terhelés;

- terhelések alkalmazása - kompresszió, hajlítás, feszítés és csavarás;

- a szakasz átmérőjének mérete - kerek és ovális, négyzet és téglalap alakú, hatszögletű és trapéz alakú is;

- merevség típusa - változó merevség és állandó merevség.

A gyártási pontosság szempontjából a huzal fokozott pontosságú lehet - összetett mechanizmusok gyártásánál és összeszerelésénél használják, normál pontosságú - kevésbé bonyolult mechanizmusok gyártására, összeszerelésére használják.

Hol alkalmazzák?

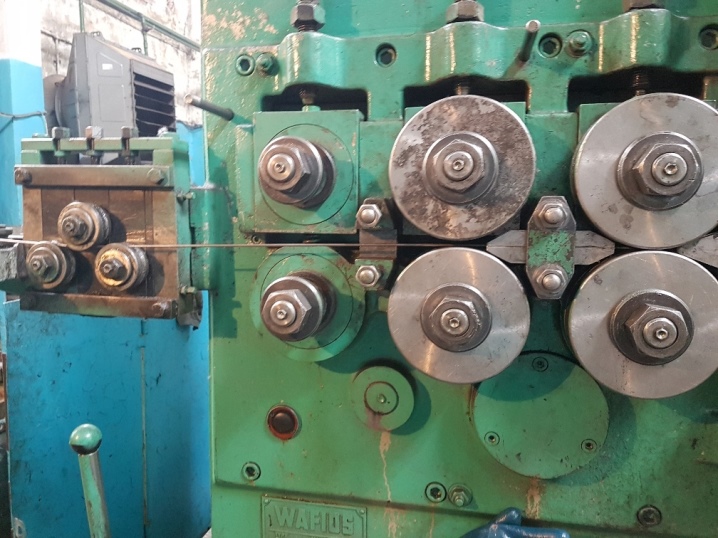

A rugók előállítása hideg vagy meleg. Hideg tekercseléshez speciális rugós tekercselő gépeket és gépeket használnak. A huzalnak szénacélnak kell lennie, mert a végső darab nem keményedik meg. Oroszországban a hideg módszert gyakrabban használják, mivel nem olyan drága és költséges.

A hidegtekercselő berendezés két főtengellyel van felszerelve, az egyik a feszültséget, a másik pedig a tekercselés irányát szabályozza.

Folyamatleírás.

- A rugóhuzalt előkészítik a munkához, és ellenőrizték a hibákat.

- A huzalszövetet a féknyereg konzolján átfűzik, és a végét egy kapocs rögzíti a kereten.

- A felső tengely szabályozza a feszességet.

- A felfogó görgő be van kapcsolva (sebessége a huzal átmérőjétől függ).

- A szalagot a szükséges fordulatszám elérésekor levágják.

- Az utolsó szakasz a kész alkatrész mechanikai és hőkezelése.

A meleg módszerrel csak 1 centiméter keresztmetszeti átmérőjű alkatrészeket lehet előállítani. A tekercselés során gyors és egyenletes felmelegedés következik be. A folyamat a következő.

- Egy vörösre melegített huzallapot nyomunk át a rögzítőn, és a végeit bilincsekkel rögzítjük.

- A felső görgő állítja be a feszültséget.

- A forgási sebesség szabályozott (minden az átmérőtől is függ), a gép be van kapcsolva.

- A munkadarab eltávolítása után.

- Ezután jön a termikus kioltás – olajos oldatban történő hűtés.

- A kész alkatrész mechanikai kezelése és korróziógátló vegyület felhordása.

A meleg tekercselési eljárás során a rugó darabokra vágása nem biztosított, ha a kívánt méretet már elértük, vagyis a tekercselés a szalag teljes hosszában történik. Ezt követően a kívánt hosszúságú darabokra vágjuk. Ennél a módszernél az utolsó hőkezelésre van szükség az alkatrész belső feszültségének enyhítésére. Javasoljuk, hogy víz helyett olajoldattal dolgozzon, nehogy az acélon repedések keletkezzenek az oltás során.

Nézze meg alább, hogyan néz ki a rugóhuzal.

A megjegyzés sikeresen elküldve.