Minden a polikarbonátról

A polikarbonát népszerű lemezanyag, amelyet széles körben használnak a reklámozás, tervezés, javítás, nyaralóépítés és védőfelszerelések területén. A kapott fogyasztói vélemények azt mutatják, hogy az ilyen típusú polimerek népszerűsége jól indokolt. Arról, hogy mik ezek és miért van szükség rájuk, miben különböznek a különböző típusok, mik ezek és milyen tulajdonságokkal rendelkeznek a polikarbonát lapok, érdemes részletesebben megismerni.

Ami?

Az építőipari polikarbonát átlátszó szerkezetű polimer anyag, egyfajta műanyag. Leggyakrabban lapos lapok formájában készül, de figurás termékekben is bemutatható. Termékek széles választéka készül belőle: autók fényszórói, pipák, védősisakok szemüvegei. A polikarbonátokat a műanyagok egész csoportja képviseli, amelyek szintetikus gyantákon alapulnak - különböző összetételűek lehetnek, de mindig vannak közös jellemzőik: átlátszóság, keménység, szilárdság. Ezt az anyagot széles körben használják. Épületek homlokzatainak díszítésére, napellenzők és egyéb áttetsző szerkezetek építésére használják.

A lemezekben lévő polikarbonát egyedülálló tulajdonságokkal rendelkezik - szilárdságában meghaladja az akril- és szilikátüveget, tűzálló, mivel melegítéskor megolvad, és nem gyullad meg. A hőre lágyuló polimer feltalálása a gyógyszeripar mellékterméke volt. Hermann Schnell, a németországi Bayer mérnöke szintetizálta 1953-ban. De a módszere hosszú és drága volt.

Hamarosan megjelentek a hőre lágyuló polimer továbbfejlesztett változatai, a lemezes változatokat pedig már a XX. század 70-es éveiben elkezdték tömegesen gyártani.

Hogyan csinálják?

Napjainkban minden típusú polikarbonátot háromféleképpen gyártanak, amelyek mindegyike ésszerű költséghatékony gyártási folyamatot biztosít.

- Foszgén és A-biszfenol polikondenzáció (interfaciális). Szerves oldószerekben vagy vizes-lúgos közegben játszódik le.

- Difenil-karbonát átészterezése vákuumban.

- Foszgénezés piridin A-biszfenol oldatban.

A nyersanyagokat zsákokban, granulátum formájában szállítják a gyárakba. Fénystabilizáló komponenseket adnak hozzá, biztosítva a homályosodási hatás hiányát, amely korábban a műanyagok ezen csoportjában az ultraibolya sugárzással érintkezve előfordult. Néha egy speciális film működik ebben a minőségben - egy bevonat, amelyet a lap felületére visznek fel.

A gyártási folyamat speciális autoklávokkal felszerelt gyárakban zajlik, amelyekben a nyersanyagokat a kívánt aggregált állapotba szállítják. A termékek előállításának fő módja az extrudálás, ez határozza meg a méhsejtfajta szabványos méretét. Ezek megfelelnek a gépek munkaszalagjának szélességének. A monolit polikarbonátot bélyegzéssel állítják elő, előmelegítéssel kemencében, ahol levegőt keringetnek.

Alaptulajdonságok

A GOST polikarbonátra megállapított követelményei szerint az abból készült termékeknek bizonyos jellemzőkkel kell rendelkezniük. Zuhanyfal, üvegház vagy áttetsző tető is birtokolja őket. A sejtes és monolit fajták esetében egyes paraméterek eltérhetnek. Érdemes ezeket részletesebben megvizsgálni.

- Kémiai ellenállás. A polikarbonát nem fél az ásványi olajokkal és sókkal való érintkezéstől, ellenáll a gyengén savas oldatok hatásának. Az anyag aminok, ammónia, lúgok, etil-alkohol és aldehidek hatására megsemmisül. A ragasztók és tömítőanyagok kiválasztásakor figyelembe kell venni a polikarbonáttal való kompatibilitásukat.

- Nem mérgező. Az abból készült anyagok és termékek bizonyos típusú élelmiszerek tárolására használhatók.

- Fényáteresztés. Körülbelül 86% a teljesen átlátszó méhsejt alakú lapoknál, és 95% a monolitoknál. A színezetteknél 30%-tól lehet az ár.

- Vízelnyelés. Ez minimális, 0,1-0,2%.

- Ütésállóság. Ez 8-szor magasabb, mint az akrilé, és a kvarcüveg 200-250-szer magasabb, mint a polikarbonát ebben a mutatóban. Megsemmisítéskor nem maradnak éles vagy vágó szilánkok, az anyag sérülésmentes.

- Élettartam. A gyártók akár 10 év garanciát vállalnak rá, a gyakorlatban az anyag 3-4-szer tovább tudja megőrizni tulajdonságait. Ez az időjárásálló műanyag típus könnyen adaptálható a legkülönbözőbb üzemi körülményekhez.

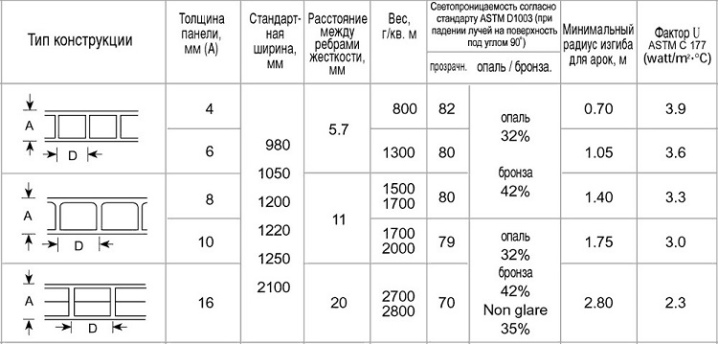

- Hővezető. Egy méhsejt esetében az együttható 1,75 és 3,9 között változik, az anyag vastagságától függően. Monolitban a 4,1-5,34 tartományban van. Ez az anyag jobban megtartja a hőt, mint a hagyományos kvarc vagy plexi.

- Olvadási hőmérséklet. +153 fok, az anyag feldolgozása +280 és +310 Celsius fok közötti tartományban történik.

- Keménység és merevség. Az anyag viszkozitása a 20 kJ/m2-nél nagyobb lökésterheléshez képest magas, a monolit még a közvetlen golyóütést is ellenáll.

- Forma-, méretstabilitás. A polikarbonát megtartja őket, amikor a hőmérséklet -100 és +135 Celsius fok között változik.

- Tűzbiztonság. Ez a fajta műanyag az egyik legártalmatlanabb. Az anyag égés közben nem lobban fel, hanem megolvad, rostos masszává alakul, gyorsan kialszik, nem bocsát ki veszélyes kémiai vegyületeket a légkörbe. Tűzbiztonsági osztálya B1, az egyik legmagasabb.

A polikarbonát egyéb előnyei mellett nagy teherbíró képességgel és rugalmassággal rendelkezik, amely nem elérhető az üveg és néhány más műanyag számára. A belőle készült szerkezetek összetett formájúak lehetnek, jelentős terhelést viselhetnek el látható sérülés nélkül.

Alkalmazások

A polikarbonát lemez vastagságától függően sokféle minta készíthető. A hullámos vagy trapézlemez a tetőfedés jó alternatívája vagy kiegészítése. Napellenzők, előtetők, teraszok és verandák építésére is használják. A méhsejtlemezeket leggyakrabban üvegházakban és üvegházakban találják meg - itt a legkeresettebb tulajdonságaik.

A polikarbonát lemez használata a következő területeken is releváns:

- zuhany építése nyári rezidenciához;

- menedék létrehozása a medencéhez;

- sportpályák és közterületek kerítése;

- üvegházak, télikertek, erkélyek üvegezése;

- hinták, padok, pavilonok és egyéb kerti építmények gyártása;

- belső partíciók kialakítása irodákban, bankokban, egyéb intézményekben;

- reklám- és információs struktúrák készítése;

- útépítés - zajelnyelő pajzsként, megállító pavilonok.

A polikarbonát lemezekből készült termékek dekoratív megjelenésűek lehetnek az anyag egyszerű és kényelmes vágásának köszönhetően. Segítségével stílusos átlátszó rácsok készülnek ablakokhoz, göndör kerítésekhez és keretező pavilonokhoz. A sima lapokat széles körben használják autók, kerékpárok, gépjárművek korszerűsítésére, különböző formákat kaphatnak.

Szemüveg védősisakban, védőszemüveg asztalos munkákhoz - nehéz olyan alkalmazást találni, amelyben a polikarbonát ne lenne hasznos.

Melyek a típusok és miben különböznek egymástól?

Egyszerre többféle polikarbonát lemez létezik. Közülük a legritkábbak dekoratívak. Ez magában foglalja a monolit anyagból nyert hullámos vagy dombornyomott polikarbonátot. Lapos modulok formájában készül, nagyon tetszetősnek tűnik, lehet matt, különböző domborművel. Az ilyen termékek megnövekedett szilárdságúak, gyakran használják kovácsolt kapuk és kerítések építésénél.

A polikarbonát egyes fajtáit megerősítettnek nevezik - további merevítőkkel rendelkeznek. Például egy hullámos, monolit vagy trapézprofilú tető esztétikus átlátszó vagy színes tetőburkolat kialakítását teszi lehetővé. Betétként használják különböző típusú rámpákkal ellátott tetőkön. Annak ellenére, hogy a tekercsben lévő polikarbonátot leggyakrabban nyári rezidenciának tekintik, monolitikus társai rendkívül esztétikusak. Érdemes részletesebben megvizsgálni a fő típusok néhány jellemzőjét.

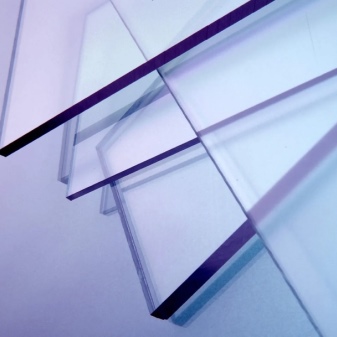

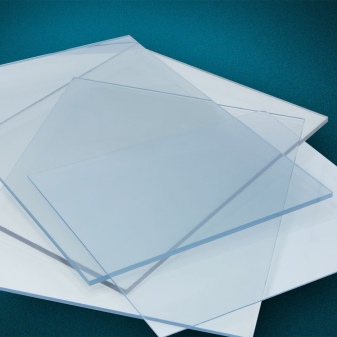

Monolitikus

Külsőleg hasonló a szilikát vagy akrilüveghez, de rugalmasabb, amely lehetővé teszi az anyag felhasználását sugaras szerkezetekben, ívekben. A nagy átlátszóság és a széles színválaszték vonzóvá teszi a monolit polikarbonátot üvegházak, erkélyek és kirakatok üvegezésére. A lapok jelentős lökésterhelésnek is ellenállnak, vandálbiztosnak nevezhetők.

A felület a szokásos kialakításban sima, domborítás nélkül mindkét oldalon.

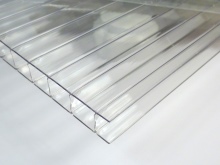

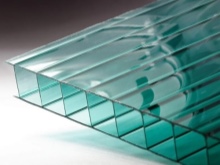

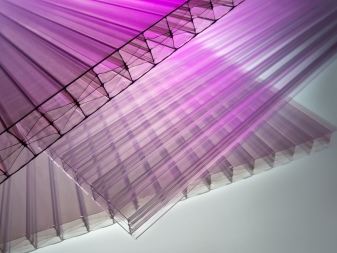

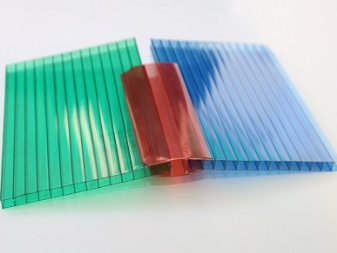

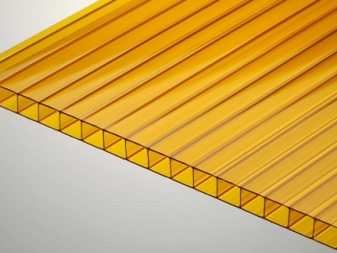

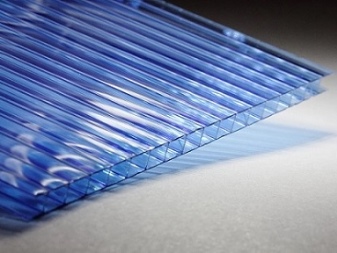

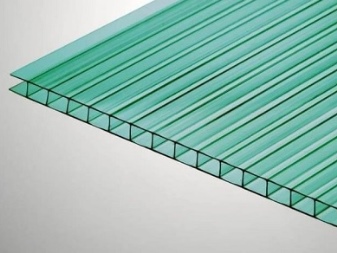

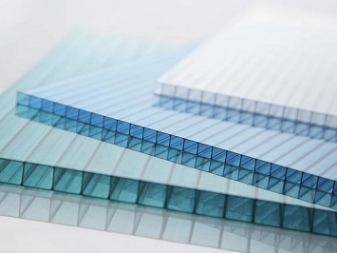

Sejtes

Ennek a polikarbonátnak a szerkezete méhsejtet használ - egy üreges cellát, amelyet áthidaló köt össze hosszában és szélességében. A fő monolit rétegek meglehetősen vékonyak, kívül helyezkednek el. Belül a teret merevítő bordák cellákra osztják. Az ilyen anyagból készült lapok nem hajlanak át, de hosszirányban meglehetősen nagy sugarúak. A belső légrés miatt a cellás polikarbonát nagyon könnyű.

Méretek és súly

A különböző típusú polikarbonátokhoz megállapított méretparamétereket a GOST R 56712-2015 követelményei határozzák meg. E szabvány szerint minden típusú panel névleges szélessége 2100 mm, hossza - 6000 vagy 12000 mm. A legvastagabb cellás polikarbonát eléri a 25 mm-t, a legvékonyabb - 4 mm-t. A monolitikus változatnál a lapok jellemző méretei 2050 × 1250 mm vagy 2050 × 3050 mm, a maximális hossz legfeljebb 13 m. Az első változatnál a vastagságot 1 mm-re állítják be, a másodiknál ez az 1,5-12 mm.

A termék tömegét 1 m2-re kell számítani. A lemez vastagsága alapján egyedileg kerül meghatározásra. Például egy 4 mm-es méhsejt-fajta esetében az 1 m2-es tömeg 0,8 kg lesz. A monolitikus polikarbonát lemezeknél ez a mutató magasabb, mivel nincsenek üregek. A 4 mm-es panel tömege 4,8 kg / m2, 12 mm vastagság esetén ez a szám eléri a 14,4 kg / m2-t.

Gyártók

A polikarbonát gyártása egykor az európai márkák kizárólagos területe volt. Ma már több tucat márkát gyártanak Oroszországban, a regionálistól a nemzetköziig. A leghíresebb gyártók listája és termékeik minőségének értékelése lehetővé teszi, hogy eligazodjon a különféle lehetőségek között.

- Carboglass. Az orosz gyártású polikarbonát kiváló minőségű. A cég olasz berendezéseket használ.

- "Polyalt". Egy moszkvai cég cellás polikarbonátot gyárt, amely megfelel az európai szabványoknak. Ár és minőség arányban az egyik legjobb lehetőség.

- SafPlast. Hazai márka, amely aktívan vezeti be saját innovációit, fejlesztéseit. Az előállítási költség átlagos.

A külföldi márkák közül az olasz, az izraeli és az amerikai cégek a vezetők. A márka népszerű Oroszországban Poligal műanyagoksejtes és monolit anyagokat egyaránt kínál. Az olasz gyártói szegmenst a cég képviseli Bayermárkanév alatt termékeket gyártanak Makrolon... Színek és árnyalatok széles választéka áll rendelkezésre.

Érdemes megemlíteni a brit Brett Martin gyártót is, amelyet régiójában vezetőnek tartanak.

Kiválasztás és számítás

Annak eldöntésekor, hogy melyik polikarbonátot jobb választani, ügyeljen a minőségi anyag főbb jellemzőire. A fő kritériumok között több mutató is szerepel.

- Sűrűség. Minél magasabb, annál erősebb és tartósabb az anyag, de a méhsejt-paneleknél ugyanez a tényező érezhetően befolyásolja a fényáteresztést. Számukra a 0,52-0,82 g / cm3 sűrűség normálisnak tekinthető, a monoliták esetében - 1,18-1,21 g / cm3.

- A súlyt. A könnyű födémek ideiglenes vagy szezonális lefedettségnek minősülnek. Nem alkalmasak egész éves használatra. Ha a cellás polikarbonát észrevehetően könnyebb a normálnál, akkor feltételezhető, hogy a gyártó spórolt az áthidalók vastagságán.

- UV védelem típusa. Az ömlesztett mennyiség speciális komponensek hozzáadását jelenti a polimerhez, de tulajdonságait legfeljebb 10 évig megőrzi. A fóliavédelem jobban működik, csaknem megkétszerezi az élettartamot. A legbiztonságosabb megoldás az ömlesztve töltött polikarbonát kettős UV gáttal.

- Minimális hajlítási sugár. Íves szerkezetek telepítésekor fontos. Átlagosan ez a szám 0,6 és 2,8 m között változhat. Ha az ajánlott hajlítási sugarat túllépik, a panel eltörik.

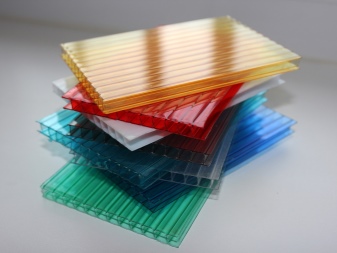

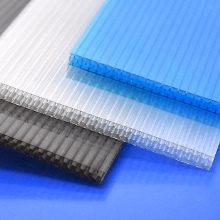

- Fényáteresztő képesség és szín. Ez a mutató az anyag különböző változatainál eltérő. A legmagasabb az átlátszónál: 90%-tól a monolit és 74%-tól a cellás. A legalacsonyabb - vörös és bronz színben, nem haladja meg a 29%-ot. A középső szegmens színei zöld, türkiz és kék.

A polikarbonát számítása a fedett terület felvételei alapján történik. Ezenkívül fontosak az olyan paraméterek, mint a szilárdság és az elhajlási terhelések pontos kiszámítása. Ezeket a paramétereket legjobban a táblázat szemlélteti.

Az anyaggal való munka jellemzői

A polikarbonát fűrészelhető és vágható egy közönséges késsel, elektromos szúrófűrésszel. A monolit lemezek jól használhatók lézeres vágáshoz. Az anyag hajlítása melegítés és erőfeszítés nélkül is lehetséges. Elég, ha egy satu és bilincsek segítségével megadja a kívánt formát. Szilárd anyag vágásakor fontos, hogy azt sima, sík felületre helyezze. Vágás után jobb, ha a széleket alumínium szalaggal ragasztja, hogy lezárja a végeket.

A vágás utáni sejtes fajtáknak élszigetelésre is szükségük van. Számukra speciális nedvességálló ragasztószalagokat gyártanak. Ez biztosítja a szükséges tömítettséget, megvédi a szennyeződések és porok bejutását a cellákba. Az átlátszó polikarbonát festhető, hogy tovább erősítse védő tulajdonságait. Ez csak a lapok ellenjavallt érintkezésbe sok vegyi anyaggal.

A festéknek vízbázisúnak kell lennie. Jobb az akril opciókat választani, amelyek szagtalanok, gyorsan száradnak és előzetes előkészítés nélkül jól fektetnek a felületre.

Tárolási és szállítási tippek

Sok nyári lakos számára felmerül, hogy a polikarbonátot önállóan kell szállítani egy autóban. Főleg az üvegházak elrendezésénél használt méhsejt típusú anyagokról beszélünk. A monolit polikarbonát könnyű járművekben történő szállítása csak vágott formában vagy kis méretű lapokkal, kizárólag vízszintesen történik.

Mobil opció szállításakor bizonyos szabályokat be kell tartani:

- szállítsa az anyagot hengerelt formában;

- az autó padlójának síknak kell lennie;

- a 10-16 mm vastagságú test méretein túli kiemelkedés nem haladhatja meg a 0,8-1 m-t;

- figyelembe kell venni a panelek hajlítási sugarát;

- használjon hámokat vagy más kötélzetet.

Szükség esetén a polikarbonát otthon is tárolható. De itt is be kell tartani bizonyos ajánlásokat. Az anyagot nem szabad túl sokáig feltekerni. Tároláskor vegye figyelembe a gyártó által javasolt átmérőt, hogy elkerülje a polikarbonát deformálódását vagy repedését.

Ne lépjen a kiterített lapok felületére, és ne járjon rajta. Ez különösen fontos a cellás polikarbonát esetében, amelynek sejtjeinek szerkezete megsérülhet.A tárolás során is kiemelten fontos, hogy a fóliával nem védett oldalról ne érjen közvetlen napfény. Folyamatos felmelegedés esetén jobb a védőcsomagolást előre eltávolítani, különben rátapadhat a bevonat felületére.

Alternatívák

A polikarbonát széles választékban kapható a piacon, de vannak alternatívái is. A műanyag helyettesítésére alkalmas anyagok között több típus is megkülönböztethető.

- Akril. Az átlátszó anyagot lapokban állítják elő, szilárdságában sokkal gyengébb a polikarbonátnál, de általában nagyon keresett. Más néven plexi, polimetil-metakrilát, plexi.

- PVC. Az ilyen műanyagok modern gyártói öntött átlátszó paneleket gyártanak kis súlyú és profilozott szerkezettel.

- PET lap. A polietilén-tereftalát könnyebb, mint a polikarbonát és az üveg, ellenáll az ütési terhelésnek, jól hajlik és a fényáram akár 95%-át is átereszti.

- Szilikát/kvarcüveg. Törékeny anyag, de a legmagasabb áttetszőséggel. Rosszabbul vezeti a hőt, alacsony az ütésállósága.

Annak ellenére, hogy vannak alternatívák, a polikarbonát teljesítménye sokkal jobb, mint más műanyagok. Ezért választották a legkülönfélébb tevékenységi területeken történő felhasználásra.

Tekintse át az áttekintést

A polikarbonát szerkezeteket használók többsége szerint ez az anyag megfelel az elvárásoknak. A monolit fajták nem olyan gyakoriak, mint a méhsejt fajták. Ezeket gyakrabban használják a reklámügynökségek és a belsőépítészek. Itt különösen népszerűek a színes fajták, válaszfalként, függesztett képernyőként telepítve. Meg kell jegyezni, hogy az anyag jól használható vágáshoz és maráshoz, könnyű eredeti dekorációs elemmé alakítani a belső térben. A sejtes polikarbonát jól ismert üvegházi alapként.

Meg kell jegyezni, hogy a GOST szerint előállított anyagok valóban megfelelnek az elvárt megbízhatósági szintnek, hosszú ideig megőrzik szilárdságukat és esztétikájukat. Könnyen összeszerelhetők saját kezűleg. Sokan vásárolnak cellás polikarbonátot baromfikarámok, kocsibeállók építéséhez. Egyes esetekben komoly kifogások merülnek fel a termékek minőségével kapcsolatban. A cellás polikarbonát elérhetősége és népszerűsége miatt gyakran hamisított, nem szabványos előállítású. Ennek eredményeképpen túl törékenynek bizonyul, és nem alkalmas alacsony hőmérsékleten történő működésre. A rossz minőségű termék gyakran zavarossá válik a vásárlást követő első évben.

A következő videóban megtudhatja, hogyan kell megfelelően rögzíteni a polikarbonátot a profilcsövekhez.

A megjegyzés sikeresen elküldve.