Mindent a cellás polikarbonátról

A műanyag polikarbonátból készült építőanyagok piaci megjelenése jelentősen megváltoztatta a korábban sűrű szilikátüvegből készült fészerek, üvegházak és más áttetsző szerkezetek építésének megközelítését. Áttekintésünkben figyelembe vesszük ennek az anyagnak a főbb jellemzőit, és ajánlásokat adunk a kiválasztására.

Ami?

A cellás polikarbonát csúcstechnológiás építőanyag. Széles körben használják napellenzők, pavilonok gyártására, télikertek építésére, függőleges üvegezésre, valamint tetők beszerelésére. Kémiai szempontból a fenol és a szénsav komplex poliészterei közé tartozik. A kölcsönhatásuk eredményeként kapott vegyületet hőre lágyuló műanyagnak nevezik, átlátszó és nagy keménységű.

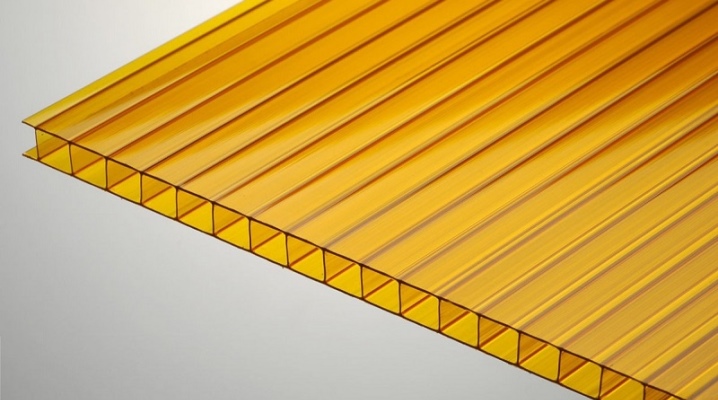

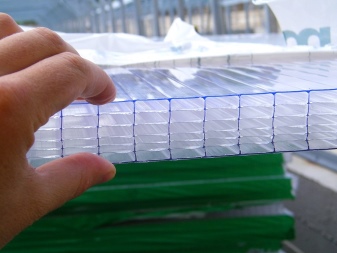

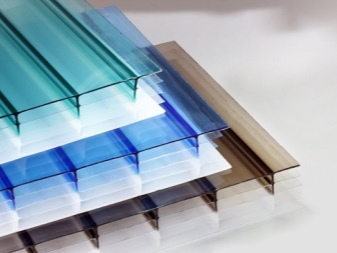

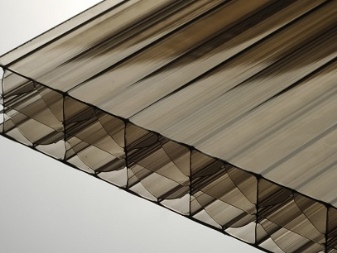

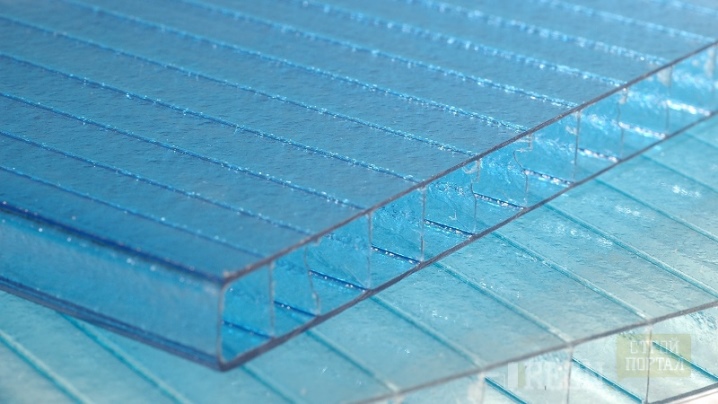

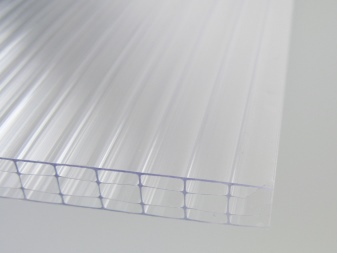

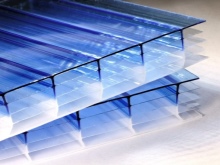

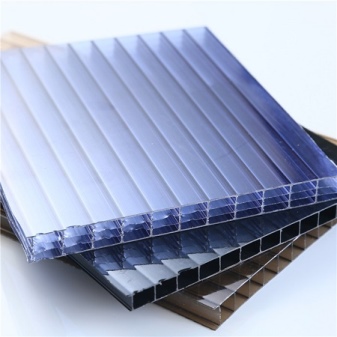

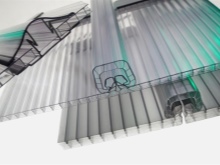

A cellás polikarbonátot cellásnak is nevezik. Több panelből áll, melyek belső merevítő bordákkal vannak egymáshoz rögzítve. Az ebben az esetben kialakított cellák a következő konfigurációk egyikével rendelkezhetnek:

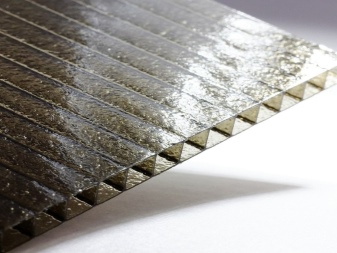

- háromszög alakú;

- négyszögletes;

- méhsejt.

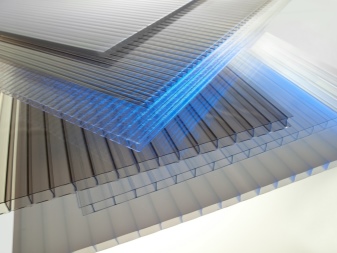

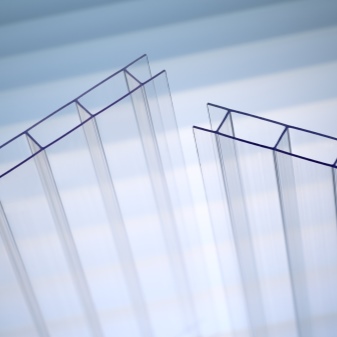

Az építőipari szegmensben bemutatott cellás polikarbonát 1-5 lemezt tartalmaz, a lemezvastagság paramétere, valamint a működési paraméterek közvetlenül függenek számuktól. Például a vastag polikarbonátot fokozott zaj- és hőszigetelő képesség jellemzi, ugyanakkor sokkal kevesebb fényt ereszt át. A vékonyak teljes mértékben áteresztik a fényt, de kisebb sűrűségben és mechanikai szilárdságban különböznek egymástól.

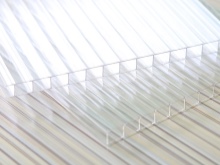

Sok felhasználó összekeveri a cellás és a szilárd polikarbonátot. Valójában ezek az anyagok megközelítőleg azonos összetételűek, de a monolit műanyag valamivel átlátszóbb és erősebb, a cellás pedig kisebb súlyú és jobban megtartja a hőt.

Főbb jellemzők

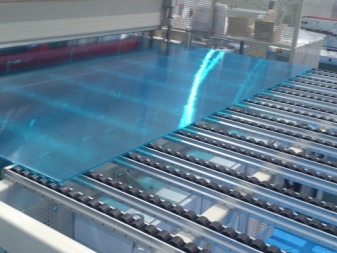

A gyártási szakaszban a polikarbonát molekulák egy speciális eszközbe - egy extruderbe - kerülnek. Innen megnövelt nyomás alatt speciális formára extrudálják őket, így lappaneleket készítenek. Ezután az anyagot rétegekre vágják, és védőfóliával borítják. A cellás polikarbonát gyártási technológiája közvetlenül befolyásolja az anyag teljesítményi tulajdonságait. A feldolgozás során tartósabbá válik, ellenáll a mechanikai igénybevételnek, és kivételes teherbírású. A GOST R 56712-2015 szerinti cellás polikarbonát a következő műszaki és működési jellemzőkkel rendelkezik.

Erő

A cellás polikarbonát ütésekkel és egyéb mechanikai sérülésekkel szembeni ellenállása sokszorosa az üvegének. Ezek a tulajdonságok lehetővé teszik az anyag felhasználását vandálellenes szerkezetek felszereléséhez, szinte lehetetlen megrongálni.

Ellenáll a nedvességnek és a vegyszereknek

A befejezéshez használt lemezek gyakran vannak kitéve olyan külső kedvezőtlen tényezőknek, amelyek rontják szerkezetüket. A celluláris polikarbonát ellenáll a kémiai vegyületek túlnyomó többségének. Nem fél:

- magas koncentrációjú ásványi savak;

- semleges vagy savas reakciójú sók;

- a legtöbb oxidáló és redukálószer;

- alkoholos vegyületek, a metanol kivételével.

Ugyanakkor vannak olyan anyagok, amelyekkel jobb, ha nem kombináljuk a cellás polikarbonátot:

- beton és cement;

- erős tisztítószerek;

- lúgos vegyületek, ammónia vagy ecetsav alapú tömítőanyagok;

- rovarölő szerek;

- metil-alkohol;

- aromás, valamint halogén típusú oldószerek.

Fényáteresztés

A sejtes polikarbonát a látható színspektrum 80-88%-át továbbítja. Ez kevesebb, mint a szilikátüvegé. Mindazonáltal ez a szint elég ahhoz, hogy az anyagot üvegházak és üvegházak építésére használják.

Hőszigetelés

A cellás polikarbonátot kivételes hőszigetelő tulajdonságok jellemzik. Az optimális hővezető képességet a szerkezetben lévő levegő részecskék jelenléte, valamint magának a műanyagnak a nagyfokú hőállósága miatt érik el.

A cellás polikarbonát hőátbocsátási indexe a panel szerkezetétől és vastagságától függően 4,1 W / (m2 K) 4 mm-nél és 1,4 W / (m2 K) 32 mm-nél változik.

Élettartam

A celluláris karbonát gyártói azt állítják, hogy ez az anyag 10 évig megőrzi műszaki és működési tulajdonságait, ha az anyag telepítésére és karbantartására vonatkozó összes követelményt teljesítik. A lemez külső felülete speciális bevonattal van ellátva, amely magas védelmet garantál az UV sugárzás ellen. Ilyen bevonat nélkül a műanyag átlátszósága 10-15%-kal csökkenhet az első 6 évben. A bevonat sérülése lerövidítheti a táblák élettartamát és idő előtti tönkremeneteléhez vezethet. Azokon a helyeken, ahol nagy a deformáció veszélye, jobb 16 mm-nél vastagabb paneleket használni. Emellett a cellás polikarbonátnak más tulajdonságai is vannak.

- Tűzállóság. Az anyag biztonságát a magas hőmérsékletekkel szembeni rendkívüli ellenálló képessége biztosítja. A polikarbonát műanyag az európai besorolásnak megfelelően B1 kategóriába tartozik, önkioltó és nehezen gyúlékony anyag. Nyílt láng közelében polikarbonátban az anyag szerkezete megsemmisül, elkezdődik az olvadás, és átmenő lyukak jelennek meg. Az anyag elveszíti területét, és így eltávolodik a tűzforrástól. Ezen lyukak jelenléte a mérgező égéstermékek és a felesleges hő eltávolítását okozza a helyiségből.

- Könnyű súly. A cellás polikarbonát 5-6-szor könnyebb, mint a szilikátüveg. Egy lap tömege nem 0,7-2,8 kg, ennek köszönhetően könnyű szerkezetek építhetők belőle masszív keret építése nélkül.

- Rugalmasság. Az anyag nagy plaszticitása kedvezően különbözteti meg az üvegtől. Ez lehetővé teszi összetett íves szerkezetek létrehozását a panelekből.

- Teherbíró képesség. Az ilyen típusú anyagok bizonyos fajtáit nagy teherbírás jellemzi, amely elegendő ahhoz, hogy ellenálljon az emberi test súlyának. Ezért a fokozott hóterhelésű területeken gyakran használnak cellás polikarbonátot a tetőfedés beépítésére.

- Hangszigetelési jellemzők. A sejtszerkezet csökkent akusztikus permeabilitást eredményez.

A lemezeket kifejezett hangelnyelés jellemzi. Tehát a 16 mm vastag lemezek képesek 10-21 dB hanghullámok csillapítására.

Faj áttekintés

A polikarbonát panelek műszaki és működési jellemzői, valamint a méretek változékonysága lehetővé teszi ennek az anyagnak a felhasználását számos építési probléma megoldására. A gyártók különféle méretű, vastagságú és formájú termékeket kínálnak. Ettől függően a következő típusú paneleket különböztetjük meg.

A panel szélessége tipikus értéknek számít, 2100 mm-nek felel meg. Ezt a méretet a gyártási technológia jellemzői határozzák meg. A lap hossza 2000, 6000 vagy 12000 mm lehet. A technológiai ciklus végén egy 2,1x12 m-es panel hagyja el a szállítószalagot, majd ezt követően kisebbre vágják. A lapok vastagsága 4, 6, 8, 10, 12, 16, 20, 25 vagy 32 mm lehet. Minél magasabb ez a mutató, annál nehezebben hajlik a levél.Kevésbé gyakoriak a 3 mm vastag panelek, általában egyedi rendelésre készülnek.

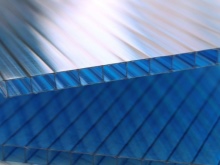

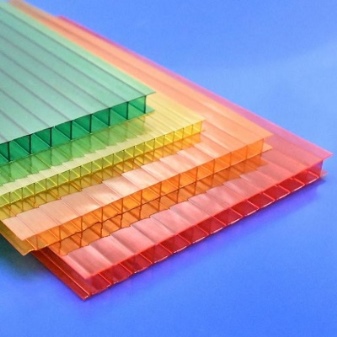

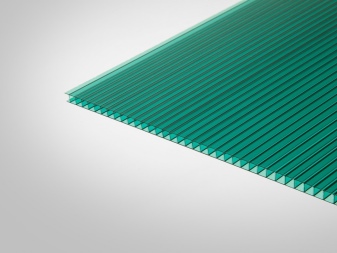

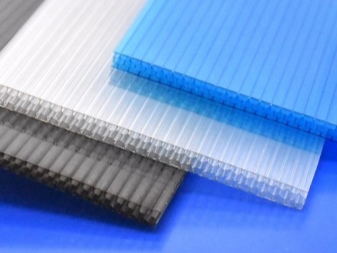

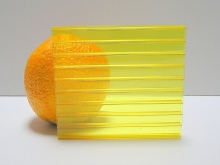

Színspektrum

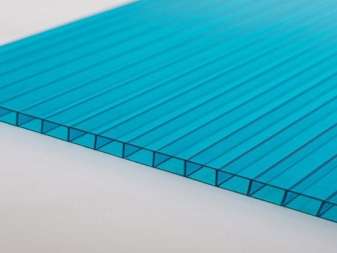

A cellás polikarbonát lapok lehetnek zöld, kék, piros, sárga, narancssárga, barna, valamint szürke, tejszerű és füstös színűek. Üvegházakhoz általában színtelen átlátszó anyagot használnak, a napellenzők felszereléséhez gyakran a mattot részesítik előnyben.

A polikarbonát átlátszósága 80 és 88% között változik e kritérium szerint, a cellás polikarbonát nagyon kicsivel rosszabb, mint a szilikát üveg.

Gyártók

A cellás polikarbonát legnépszerűbb gyártóinak listája a következő gyártó vállalatokat tartalmazza. A Polygal Vostok az izraeli Plazit Polygal Group cég képviselője Oroszországban. A cég közel fél évszázada gyárt mintapaneleket, termékei a minőség elismert példájának számítanak. A cég 4-20 mm vastag cellás polikarbonátot kínál 2,1x6,0 és 2,1x12,0 m lemezmérettel Az árnyalatkínálat több mint 10 tónust tartalmaz. A hagyományos fehér, kék és átlátszó modellek mellett borostyán, valamint ezüst, gránit és egyéb szokatlan színek is megtalálhatók.

Előnyök:

- párásodásgátló vagy infravörös elnyelő bevonat felvitele lehetősége;

- dekoratív dombornyomás;

- panelek gyártásának képessége égésgátló hozzáadásával, amely leállítja az anyag pusztulásának folyamatát nyílt tűznek kitéve;

- fajsúly szerinti lemezlehetőségek széles választéka: könnyű, megerősített és szabványos;

- magas fényáteresztő képesség - akár 82%.

Covestro - egy olasz cég, amely Makrolon márkanév alatt polikarbonátot gyárt. A gyártás során a legfejlettebb technológiákat és innovatív megoldásokat alkalmazzák, amelyeknek köszönhetően a cég a fogyasztók által keresett, kiváló minőségű építőanyagokat kínálja a piacon. A panelek 4-40 mm vastagságban készülnek, egy tipikus lap mérete 2,1 x 6,0 m. A színpaletta átlátszó, krémes, zöld és füstös színeket tartalmaz. A polikarbonát működési ideje 10-15 év, rendeltetésszerű használat mellett akár 25 év is.

Előnyök:

- kiváló minőségű anyag - csak elsődleges nyersanyagok felhasználása miatt, és nem feldolgozott;

- magas tűzállóság;

- a legmagasabb ütésállóság a többi polikarbonát márkához képest;

- az agresszív reagensekkel és a kedvezőtlen időjárási viszonyokkal szembeni ellenállás;

- alacsony hőtágulási együttható, aminek köszönhetően a polikarbonát magas hőmérsékleten is használható;

- ellenállás a szélsőséges hőmérsékletekkel szemben;

- megbízható vízlepergető bevonat a lap belső oldalán, a cseppek lefolynak anélkül, hogy a felületen maradnának;

- magas fényáteresztő képesség.

A hiányosságok közül viszonylag kicsi a színskála, és csak egy méret - 2,1 x 6,0 m.

"Carboglass" vezeti a műanyag polikarbonát hazai gyártóinak minősítését, prémium termékeket gyárt.

Előnyök:

- minden panel UV-sugárzás elleni bevonattal van ellátva;

- egy- és négykamrás változatban kaphatók megerősített szerkezetű modellek;

- fényáteresztés akár 87%-ig;

- -30 és +120 fok közötti hőmérsékleten használható;

- kémiai tehetetlenség a legtöbb sav-bázis oldattal szemben, kivéve a benzint, a kerozint, valamint az ammóniát és néhány más vegyületet;

- az alkalmazások széles skálája a kis háztartási igényektől a nagy építésig.

A mínuszok közül a felhasználók megjegyzik a gyártó által bejelentett tényleges sűrűség közötti eltérést.

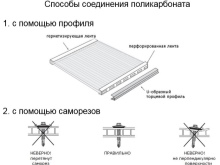

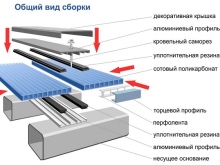

Alkatrészek

Nemcsak a szerkezet általános megjelenése, hanem praktikussága, megbízhatósága és vízállósága is nagymértékben függ attól, hogy milyen szakértelemmel választják ki a szerelvényeket a polikarbonát szerkezet építéséhez.A polikarbonát panelek hajlamosak a hőmérsékletváltozás hatására kitágulni vagy összehúzódni, ezért megfelelő követelmények vonatkoznak a tartozékokra. A polikarbonát műanyag alkatrészek megnövelt biztonsági résszel rendelkeznek, és észrevehető előnyöket jelentenek az épületszerkezetek beszerelésekor:

- biztosítsa a lapok erős és tartós rögzítését;

- megakadályozza a panelek mechanikai károsodását;

- biztosítsa az ízületek és ízületek tömítettségét;

- a hideghidak megszüntetése;

- szerkezetileg helyes és teljes megjelenést kölcsönöz a szerkezetnek.

A polikarbonát panelekhez a következő típusú szerelvényeket használják:

- profilok (vég, sarok, gerinc, összekötő);

- szorítórúd;

- tömítőanyag;

- termikus alátétek;

- önmetsző csavarok;

- tömítőszalagok;

- kötőelemek.

Alkalmazások

A cellás polikarbonát rendkívüli műszaki és működési jellemzői, hosszú használati ideje és megfizethető költsége miatt széles körben keresett az építőiparban. Napjainkban sikeresen helyettesíti az üveget és más hasonló anyagokat alacsonyabb kopás- és ütésállósággal. A lemez vastagságától függően a polikarbonát felhasználása különböző lehet.

- 4 mm - kirakatok, óriásplakátok és néhány díszítőelem építésére használják. Csak beltéri használatra engedélyezett.

- 6 mm - releváns előtetők és napellenzők felszerelésekor, kis üvegházak telepítésekor.

- 8 mm - alkalmas tetőfedések elrendezésére alacsony hóterhelésű régiókban, valamint nagy üvegházak építésére.

- 10 mm - megtalálták az alkalmazásukat a függőleges üvegezéshez.

- 16-25 mm - alkalmas üvegházak, úszómedencék és parkolók létrehozására.

- 32 mm - fokozott hóterhelésű régiókban használják tetőépítéshez.

Hogyan válasszunk anyagot?

Annak ellenére, hogy a cellás polikarbonátot az építőipari szupermarketek széles választéka kínálja, a jó minőségű modell kiválasztása nem olyan egyszerű, mint első pillantásra tűnik. Figyelembe kell venni az anyagjellemzőket, a teljesítményt és a piaci értéket. Különös figyelmet kell fordítani a következő paraméterekre.

- Vastagság. Minél több réteg van a polikarbonát anyag szerkezetében, annál jobban megtartja a hőt és ellenáll a mechanikai igénybevételnek. Ugyanakkor rosszabbul hajlik.

- Lap méretei. A legolcsóbb módja a szabványos 2,1x12 m méretű polikarbonát vásárlása. Az ilyen túlméretezett anyagok szállítása azonban lenyűgöző összegbe kerül. 2,1x6 m-es paneleknél célszerű megállni.

- Szín. A napellenzők építéséhez színes polikarbonátot használnak. A kivételesen átlátszó üvegházakba és üvegházakba is alkalmas. Az átlátszatlanokat napellenzők építésére használják.

- Az ultraibolya sugárzást gátló réteg jelenléte. Ha a paneleket üvegházak építésére vásárolják, akkor csak védőbevonattal ellátott polikarbonát használható, különben működés közben zavarossá válik.

- A súlyt. Minél nagyobb az anyag tömege, annál tartósabb és masszívabb keretre lesz szükség a felszereléséhez.

- Teherbíró képesség. Ezt a kritériumot figyelembe veszik, ha polikarbonát műanyagra van szükség egy áttetsző tető építéséhez.

Hogyan kell vágni és fúrni?

A műanyag polikarbonáttal való munkához általában a következő típusú szerszámokat használják.

- Bolgár. A leggyakoribb szerszám, amely minden háztartásban elérhető, miközben egyáltalán nem szükséges drága modelleket vásárolni - még egy olcsó fűrész is könnyedén vághatja a cellás polikarbonátot. A pontos vágások elvégzéséhez be kell állítani a fémhez használt 125-ös kört. Tanács: jobb, ha a tapasztalatlan mesteremberek a felesleges anyagmaradványokon gyakorolnak, különben nagy a munkadarabok károsodásának veszélye.

- Írószer kés. Jól megbirkózik a polikarbonát lemezek vágásával.A szerszám 6 mm-nél kisebb vastagságú polikarbonát lemezekhez használható, a kés nem fog vastag lemezeket. Munka közben rendkívül fontos, hogy legyen óvatos - az ilyen kések pengéi általában élesen élesek, ezért ha gondatlanul vágja, nemcsak tönkreteheti a műanyagot, hanem súlyosan megsérülhet.

- Lombfűrész. Széles körben használják cellás polikarbonáttal való munkához. Ebben az esetben egy kis fogú reszelőt kell telepítenie, különben nem tudja levágni az anyagot. A szúrófűrészre különösen akkor van szükség, ha kerekíteni kell.

- fémfűrész. Ha nincs tapasztalata a megfelelő munkában, akkor jobb, ha nem veszi ezt az eszközt - különben a vágási vonal mentén a polikarbonát vászon megreped. Vágáskor a lapokat a lehető legszigorúbban rögzítenie kell - ez minimalizálja a vibrációt és eltávolítja a feszültséget a vágási folyamat során.

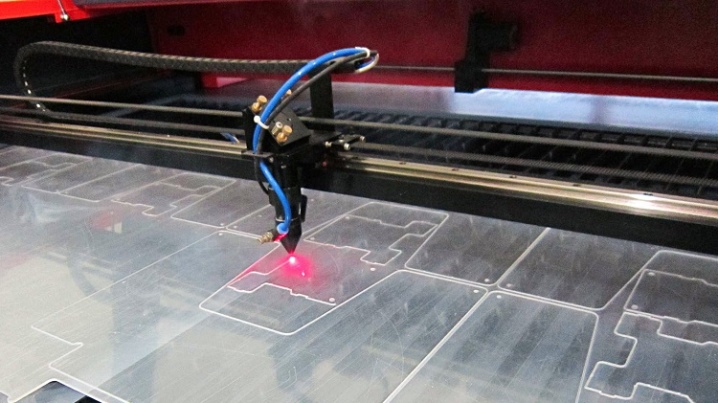

- Lézer. A panelek lézerrel is vághatók, általában műanyaggal végzett professzionális munkáknál használják. A lézer kivételes munkaminőséget biztosít - hibamentességet, a szükséges vágási sebességet és 0,05 mm-es vágási pontosságot. Az otthoni vágás során be kell tartania a szabályokat. A munka megkezdése előtt minden idegen tárgyat (deszka, építőanyag, ágak és kövek) el kell távolítani a munkaterületről. A helynek tökéletesen síknak kell lennie, különben karcolások, forgácsok és egyéb sérülések jelennek meg a vásznakon. A maximális minőség biztosítása érdekében jobb, ha a felületet farostlemezzel vagy forgácslappal borítja. Továbbá filctollal és vonalzóval jelöléseket készítenek a lemezeken. Ha ugyanakkor szükségessé válik a műanyag mentén történő mozgás, akkor jobb, ha lefekteti a deszkákat, és szigorúan mozgatja őket. Az elkészített jelölések mindkét oldalára táblákat fektetnek, ugyanezeken a szakaszokon a táblákat is felülre helyezik. Szigorúan a jelölési vonal mentén kell vágnia. Ha tükörrel vagy laminált anyaggal kíván dolgozni, akkor a táblát fedővel felfelé kell elhelyezni. A műanyag sűrített levegővel történő vágásával kapcsolatos munka végén alaposan meg kell fújni az összes varratot, hogy eltávolítsa a port és a kis forgácsokat.

Fontos: A cellás polikarbonát csiszolóval vagy kirakós fűrésszel vágásakor védőszemüveget kell viselnie, ez megvédi a látószerveket a kis részecskék behatolásától. Az anyag fúrása kézi vagy elektromos fúróval történik. Ebben az esetben a fúrást a szélétől legalább 40 mm-re kell elvégezni.

Beépítési

A cellás polikarbonátból készült szerkezet beszerelése kézzel is elvégezhető - ehhez el kell olvasnia az utasításokat és elő kell készítenie a szükséges eszközöket. A polikarbonát szerkezet felállításához acél vagy alumínium keretet kell építeni, ritkábban a paneleket fa alapra rögzítik.

A paneleket önmetsző csavarokkal rögzítik a kerethez, amelyekre tömítő alátéteket helyeznek fel. Az egyes elemek összekötő elemekkel kapcsolódnak egymáshoz. Napellenzők és egyéb könnyűszerkezetek építéséhez a polikarbonát lemezek összeragaszthatók. A kiváló rögzítési minőséget egykomponensű vagy etilén-vinil-acetát ragasztó biztosítja.

Ne feledje, hogy ezt a módszert nem használják műanyag fához való rögzítésére.

A következő videóban megtudhatja, mit kell tudnia a cellás polikarbonát kiválasztásakor.

A megjegyzés sikeresen elküldve.