Minden, amit a monolit polikarbonátról tudni kell

A monolit polikarbonát különböző színű és textúrájú lapok anyaga, amely széles körben igényelt az építőiparban és a tervezésben. Megkülönbözteti egyszerű telepítésével, lenyűgöző teljesítményével, és az ilyen modulok használatával kapcsolatos visszajelzések nagyon vonzónak tűnnek. Arról érdemes részletesebben beszélni, hogy pontosan hol használható az öntött átlátszó és színes lappolikarbonát, hogyan történik, miben tér el a cellástól.

Ami?

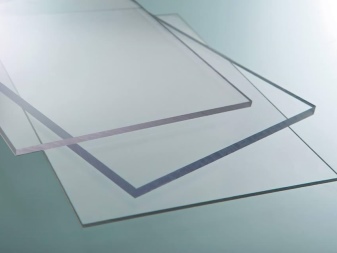

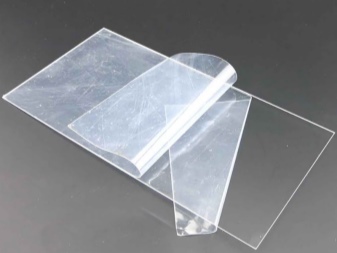

A monolit vagy öntött polikarbonát lemez polimer alapú anyag. Úgy néz ki, mint egy akril bevonat, átlátszósága hasonló az üveghez, és többféle árnyalattal festhető. A termékek előállítását extrudálási vagy öntési módszerrel végzik.

A monolit polikarbonát lemez egy polimer anyag, amelyet hőre lágyuló reakcióval állítanak elő. A kémiai komponenseket szemcsékké formálják, majd tovább dolgozzák, hogy a meghatározott formát, színt és méretet felvegyék.

A gyártási folyamatot a TU 6-19-113-87 és a GOST R 51136-2008 előírásai szabályozzák.

Jellemzők és tulajdonságok

A lemezmonolit karbonát a GOST szerint állítható elő, figyelembe véve a védőszemüvegekre vonatkozó követelményeket, valamint az adott anyagtípushoz kifejlesztett TU szerint. Ugyanakkor a fő műszaki jellemzők változatlanok maradnak, mivel a gyártási folyamat nem változik.

Számos paraméter és tulajdonság fontos lehet a monolit polikarbonát kiválasztásakor vagy alkalmazásakor.

- Erő. Ennek a mutatónak több mérési módszere van egyszerre: szakítószilárdság - 65 MPa 3 mm-es lapoknál, szakítószilárdság - 60 MPa, ütésállóság eléri a 158 J-t. Mindezek a mutatók azt jelzik, hogy az anyag jól tolerálja a különféle hatásokat. Nem fél az ütésektől, a széllökésektől, a légköri nedvességgel való érintkezéstől. A többrétegű polikarbonát kilövéskor nem hatol át a golyón.

- Kémiai ellenállás. Az összetétel sajátosságai a monolit karbonátot ellenállóvá teszik a különféle kémiailag agresszív anyagok hatásával szemben. Nem lép reakcióba alkohollal, enyhén savas oldatokkal, szerves zsírokkal. Az ammónia, ecet- vagy bórsav, propán, ásványolaj tönkreteheti az anyag szerkezetét.

- Olvadási hőmérséklet. 280-310 Celsius fokot ér el. Ebben az állapotban a hőre lágyuló műanyag folyékony. Az anyag 130 fokra melegítve is hajlíthatóvá válik, gyurmához hasonlóan puha lesz. A polikarbonát égési hőmérséklete jelentősen meghaladja ezeket az értékeket.

- Viszkozitás. Befolyásolja az anyag azon képességét, hogy intenzív lökésterhelés hatására ne repüljön szét darabokra. A nagy viszkozitás az, ami segít a monolit polikarbonátnak ellenállni a csavarodásnak, hajlításnak, összenyomódásnak, és lehetővé teszi, hogy közvetlen találat esetén a vastagságában tartsa a golyót.

- Teherbírás. Elérik a 300 kg / m2-t, a profilozott lemezek aránya a legmagasabb.

- Rugalmasság. A különböző felületi textúrájú anyag - sima és hullámos is - jól bírja az alakváltozás során fellépő igénybevételt. A 3 mm-es vastagságú termékeknél a minimális hajlítási sugár eléri a 430-460 mm-t, a 10 mm-es lapnál 1470-1510 mm-es tartományban változik.Mindez jó választássá teszi az anyagot mindenféle íves szerkezet létrehozásához - üvegházhatású és dekoratív.

- Szigetelő tulajdonságok. A polikarbonát hővezető képessége alacsonyabb, mint az üvegeké, ezért lehetővé teszi a felhalmozott energia felhalmozódását, és a külső hőmérséklet csökkenésekor nem adja ki. Ezt az ingatlant üvegházak rendezésekor használják. Hangszigetelő tulajdonságait tekintve a monolit lemez is elég jó, mutatói 18-23 dB, hangelnyelő képességgel bír.

- Fényáteresztés. Az átlátszóságtól és a színező összetevők jelenlététől függően az átlag 86-90%. A színes lapok leggyakrabban a káros és veszélyes UV-sugárzás kiszűrésére is képesek.

- Hőálló. Az üzemi hőmérséklet tartományban +120 és -50 Celsius fok között változik. A monolit födémek kevésbé érzékenyek a hőtágulásra, ezért kevésbé rombolhatók a légköri tényezők hatására.

- Élettartam. Átlagosan 10-15 év, megnövekedett terhelés esetén ez a szám felére csökken.

Ezek a fő jellemzők és jellemzők egy népszerű modern anyagnak - a monolit polikarbonátnak.

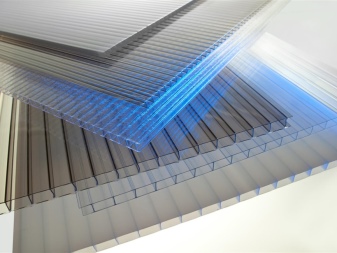

Összehasonlítás cellás polikarbonáttal

Mi a különbség a kétféle polikarbonát között? Először is - az anyag szerkezetében. A fő különbség az egyik laptípus szilárdságában, a másikban pedig a cellák vastagságában rejlik. A méhsejtnek köszönhetően a szerkezet kevésbé ellenáll a feszültségnek, de jobban szigeteli a hőt és a hangot.

Más szempontból is van különbség.

- Szilárdsági jellemzőkben. Magasabbak a lemezmonolitban. A belőle készült napellenző ellenáll a fagyott jég leesésének a tető széléről. Ilyen érintkezéssel a méhsejt szerkezet egyszerűen összeomlik.

- Az állandó stressznek való ellenálló képességben. Ugyanaz a hó télen vagy az erős szél a házak közötti résből nem károsítja a monolit polikarbonátot. A celluláris ilyen körülmények között nem tart sokáig.

- Az átláthatóságban. A méhsejt szerkezet csökkenti a fényáteresztést, az anyag nem hasonlít túlságosan üveghez, vannak torzítások.

- Az esztétikában. Úgy tartják, hogy a cellás anyagok technikai jellegűek, nem szokás bemutatni őket.

- Az árban. Itt az előny a cellás analóg mögött lesz. Lényegesen olcsóbb akár egy síklemeznél is, a hullámlemezről nem is beszélve.

A jobb választás eldöntésekor érdemes megérteni: minden polikarbonát típusnak megvan a maga célja, felcserélhetőségük az eset sérelme nélkül lehetetlen.

Faj áttekintés

A monolit polikarbonát lemez lehet tömör és profil, méret és súly, színjellemzők és egyéb paraméterek szerint osztályozható. A legtöbb esetben stabil geometriai jellemzőkkel rendelkező átlátszó anyagot használnak. De ennek a könnyű műanyagnak vannak nem szabványos változatai is, amelyek szintén figyelmet érdemelnek. Érdemes ezeket részletesebben megvizsgálni.

Forma szerint

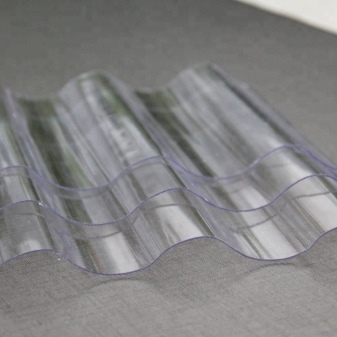

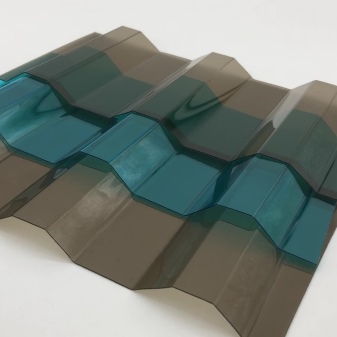

A profilozott monolit polikarbonát sok tekintetben hasonló a horganyzott fém analógjához. Különböző típusú megkönnyebbülése lehet. A leggyakrabban használt 2 lehetőség.

- Hullám. 2 magassági paraméter van. A hullámos dombormű 18 vagy 34 mm mély, 76 és 94 mm széles lehet. Ez a lehetőség különösen népszerű dekoratív szerkezetek és kerítések tervezésekor.

- Hullámos trapéz alakú. Klasszikus "beszívó" vagy "tető" profillal. Ez az optimális megoldás fészerek, épületek, lugasok külső burkolására. A trapéz mérete 37 × 69 × 18 mm és 69 × 101 × 18 mm között van.

Lapos vagy klasszikus lapos változat hullámosítás nélkül, egyszerű forma, inkább szilikát vagy akrilüveghez hasonlít. Átlátszóság szempontjából ez az optimális lehetőség, de szilárdsága lényegesen kisebb a hullámoshoz képest. A lapos lapok is texturáltak - egyfajta dombornyomással a felületen. Az ilyen opciók nem átlátszóak, de magas fényáteresztő képességgel rendelkeznek.

A profilozott felületű monolit polikarbonátot gyakran használják áttetsző betétként a tetőszerkezetekben. A további merevítő bordáknak köszönhetően sokkal jobban átadja a terhelést. Ez a pala vagy fémprofil analógja, amely könnyen integrálható egy meglévő bevonatba, vagy a tető független változataként használható.

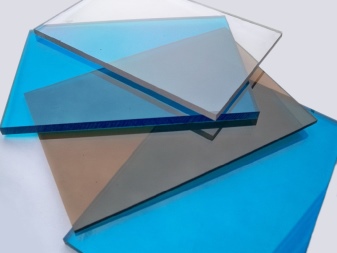

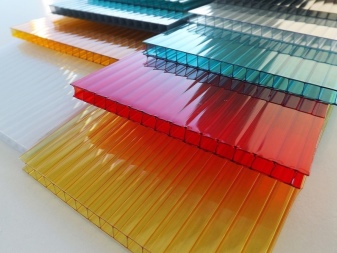

Szín szerint

Az átlátszó monolit polikarbonát leggyakrabban megtalálható, népszerű és keresett. Átlátszóság szempontjából ez a fajta lap nem rosszabb, mint az üveg. Jól alkalmas üvegházak rendezésére, panorámás üvegezés kialakítására, télikertek kialakítására. Matt párja körülbelül 45-50%-os fényáteresztő képességgel rendelkezik, tökéletesen szórja a napsugarakat, és véd a kíváncsi tekintetektől.

A festett lapok színpalettája meglehetősen változatos. Ezek a következő hangok lehetnek:

- Fehér;

- tejsavas;

- fekete;

- Szürke;

- Barna;

- türkiz;

- zöld;

- sárga;

- fémes.

Egyes gyártók a színes polikarbonátot még változatosabbá teszik a teljes RAL színpaletta korlátozott kiadásaival. De az ingyenes értékesítésben nagyon ritkán lehet látni.

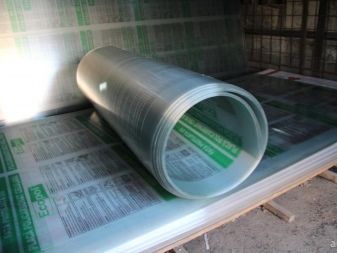

Méretek (szerkesztés)

Mivel a monolit polikarbonát nagy része extrudált, a lemezek szélességét az ipari berendezések teljesítménye határozza meg. Így a szélesség mindig 2050 mm marad. A szabványos hossz 3030 vagy 1250 mm, de kaphatók nagyobb termékek is - tekercsenként 13,5 m-ig.

A profillemezek a következő paraméterekkel rendelkezhetnek milliméterben:

- 1050x2000;

- 1260×2000;

- 1260×2500;

- 1260×6000.

A szabványos vastagságok a következő lépésekben készülnek: 1, 2, 3, 4, 5, 6, 8, 10, 12 mm.

Ezenkívül vannak nem szabványos megoldások, amelyek vastagsága legfeljebb 2 centiméter. A termék 1 m2 tömege a vastagságától függően változik, és 0,8-3,5 kg tartományba esik.

Gyártók

Oroszországban több nagy márka foglalkozik monolit polikarbonát gyártásával egyszerre. A leghíresebbek között - "Carboglass". SafPlast A Novattro sorozat termékeivel szintén nem rosszabb, sőt, a cég aktívan részt vesz minden típusú polikarbonát hivatalos műszaki dokumentációjának kidolgozásában. A fiatal orosz márkák közül a cég figyelmet érdemel Kronos.

A külföldi cégek közül pl. Sunnex Egy kínai cég, amely széles színpalettájáról híres. Ha még jobb terméket szeretne beszerezni, akkor odafigyelhet a konszern termékeire Makrolon... Az izraeli anyagok márka Poligal műanyag.

Alkalmazások

A monolit polikarbonátot leggyakrabban a szilikát vagy kvarcüveg jó alternatívájának tekintik. Sok minden jön létre a segítségével.

- Átlátszó válaszfalak. Keresettek az irodai szektorban, a bárok és éttermek belső terében, az iratfeldolgozó központokban és az önkormányzati intézményekben.

- Íves termékek. Az üvegházak, üvegházak, dekoratív alagutak és más, rugalmas lemezekből készült szerkezetek a kereten könnyen összeszerelhetők, és nem félnek a terheléstől.

- Buszmegállók fészerei és előtetői, épületek és építmények bejáratai. Itt mind sima átlátszó, mind színezett vagy hullámosított anyagokat használnak.

- Világítódobozok és egyéb kültéri reklámok megjelenítésére szolgáló tervek.

- Tetőfedő betétek. Nézőablakként használják őket, hogy növeljék a behatoló fény mennyiségét.

- Függőleges üvegezés lakó- és kereskedelmi épületek.

- Világos kupolák különféle célokra.

- Nyári pavilonok és verandák magán vagy közterületen.

- Reklám- és információs standok.

- A védőfelszerelés elemei. Például szemüvegek a rendőri és katonai sisakok szemellenzőiben, egyéb nagy szilárdságot és biztonságot igénylő alkatrészek.

- Sport és közúti kerítés. Például a jégkorongpálya környékén egyszerűen pótolhatatlanok az ilyen pajzsok, amelyek jól elnyelik az ütéseket.

- Autóipari design elemek. Az anyagból üvegek, fényszórók, műszerfalak készülnek.

- Zuhanykabinok falai.

Egy adott típusú anyag célja leggyakrabban a vastagságától függ. A 10 mm-nél nagyobb mutatókkal a lemezek tetőfedőnek minősülnek, és az útsorompók és információs táblák elrendezésére is használják. A 6-8 mm vastagság jól illeszkedik a kertészkedéshez - ezt az anyagot télikertek, üvegházak, üvegházak díszítésére használják.

Vékonyabb lapokat használnak napellenzők és egyéb göndör minták, használt reklám, design.

Hogyan kell dolgozni az anyaggal?

Otthon egy monolit vagy öntött polikarbonát lemezt különböző típusú feldolgozásnak lehet alávetni. Leggyakrabban hajlítás, vágás, az egyes rétegek ragasztással történő összekapcsolása történik. Ez a polimer nem okoz különösebb nehézséget a feldolgozás során, kiválóan alkalmas kézi vagy elektromos szerszámokkal történő vágáshoz.

Otthoni vágás

Az öntött vagy extrudált polikarbonát hálók nélkül nem fűrészelhető egyszerűen előzetes előkészítés nélkül. A legjobb az egészben, hogy 125-ös fémtárcsával ellátott darálóval is vágható. Ebben az esetben a vágás sorja és forgács nélkül történik. És elvégezheti a lapok lézeres vágását is, használhat finom reszelővel ellátott szúrófűrészt. Minél élesebb a vágóelem, annál jobb lesz az eljárás.

A vágás során érdemes bizonyos ajánlásokat betartani.

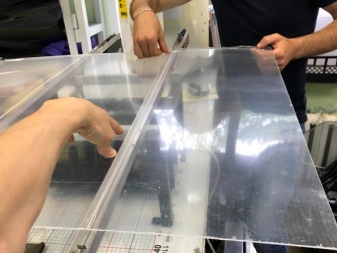

- A lapot csak vízszintes helyzetben vágják le, tiszta, sima felületre helyezve. Bármilyen kiemelkedés vagy egyéb akadály repedésekhez vagy deformációhoz vezethet.

- A vágóvonalat előre fel kell hordani. Ennek legkényelmesebb módja a marker.

- A 2 mm-nél kisebb vastagságú paneleket egy kötegbe vágják, bilincsekkel összekötik. Ezzel elkerülhető az anyag repedése.

- A vágást oldalról UV-védelemmel kell végezni. A védőfóliát a munka befejezéséig nem távolítják el.

A nagy méretű elemeket a legegyszerűbb úgy vágni, hogy sík padlófelületre helyezi őket. A tetejére egy deszkát helyeznek, amelyen a mester szabadon mozoghat.

Hogyan hajlítsunk lapot otthon?

A monolit polikarbonát meglehetősen jól hajlítható, de figyelembe véve a jellemző sugarát. Lakatos munkapaddal és satu segítségével megadhatja a lapnak a kívánt formát. Az átlátszó vagy színes anyagot egy munkapadra helyezzük, rögzítjük, majd kézzel beállítjuk a kívánt hajlítási szintre. Fontos, hogy ne tegyen túlzott erőfeszítéseket a födém integritásának megőrzése érdekében.

Az anyag előmelegítése nem szükséges.

Ragasztási technológia

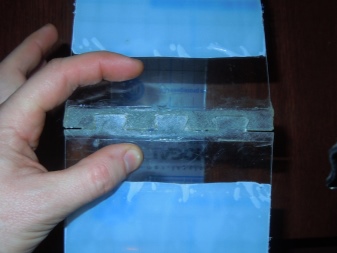

A polikarbonát ragasztásának szükségessége leggyakrabban üvegházakban vagy más szerkezetekben lévő lapok összekapcsolásakor merül fel. Az elemek összekapcsolása speciális kémiai összetételekkel történik, amelyek nem befolyásolják az anyag fő jellemzőit. Könnyű, tehermentes termékekben - üvegházakban, fészerekben - többféle ragasztóanyagot is használhat.

- Egykomponensű ragasztók. Polikarbonát lemezek gumi-, fém-, üveg- vagy polimer felületekre történő rögzítésére is alkalmasak. Ebben a kategóriában sok termék található, választhat Vitralit 5634, Cosmofen, Szilikon masztix. Az egykomponensű ragasztókra jellemző a gyors kötés, nem félnek a nedvességtől és a magas hőmérséklettől.

- EVA. Az etilén-vinil-acetát alapú ragasztók alkalmasak polimer anyagok különböző síkokban történő összekapcsolására. Jó választás többrétegű termékek készítéséhez.

- Melegen keményedő ragasztók. Maximális kötési szilárdságot biztosít. A legjobb készítmények poliamid alapúak.

A terhelés alatt üzemeltetett szerkezetekben kétkomponensű ragasztókat kell használni - Acrifix, Altuglas. Alkalmasak a poliuretán alapú készítmények, amelyek átlátszó elasztikus varratot képeznek. Szilikon ragasztókat gyakran használnak az ízületek tömítésére. A polikarbonát sima felületekre speciális kétoldalas ragasztószalaggal rögzíthető akrilhab alapra.Hőre lágyuló, szilikon, poliuretán típusú ragasztók felhordása, valamint szerelőpisztollyal történő gyorskötés javasolt.

Telepítési funkciók

A monolit polikarbonát rögzítése kétféleképpen történik. Ha nincs követelmény a szerkezet tömítésére, akkor összekötő alumínium profilt vagy egyéb rendelkezésre álló vasalatot és tartozékot használnak. Könnyű lyukat fúrni az anyagba, ami lehetővé teszi szinte bármilyen típusú rögzítő használatát.

A „száraz” rögzítés azt jelenti, hogy a keretre rögzítik, vagy polimer lemezt helyeznek be egy bilincsbe, keretbe. A rögzítés jelentős erőfeszítés nélkül történik, de emlékezni kell az anyag lineáris tágulására. A beszerelés 5 mm-es technológiai hézagok betartásával történik, a keret szélétől behúzással.

A gumitömítések segítik az átmenő lyukak tömítését.

A monolit polikarbonát nedves módszerrel is rögzíthető. Ebben az esetben ki kell választania a megfelelő ragasztót, tömítőanyagot vagy polimer alapú gitt. Nem szedhet lúgos vegyületeket, agresszív oldószereket - ezek elpusztíthatják a polimer szerkezetét. A nedves szerelőlapokra vonatkozó utasítások több lépést tartalmaznak.

- Zsírtalanítsa az ízületi területeket.

- Végezze el az összeillesztett élek mechanikai tisztítását.

- Fémre, gumira, üvegre történő rögzítéskor speciális rudas ipari termopisztolyt használhat. Jobb, ha a modellt forró olvadékragasztó spray-vel választja ki. Jobb, ha az EVA alapú kompatibilis rudak összetételét választjuk, a legerősebb kapcsolat érdekében - poliamid.

- A polikarbonát lapok egymáshoz csatlakoztatásakor hidegen ható folyékony készítményt visznek fel az összeillesztendő területre. Az alkatrészeket szükség esetén bilincsekkel rögzítjük. Ezután a gyártó által meghatározott ideig hagyjuk kikeményedni és ragasztani.

- A feltöltött elemek szilikon ragasztó-tömítőanyaggal vagy speciális habszalaggal vannak összekötve.

A ragasztó megszilárdulása után a termék rendeltetésszerűen használható.

Tekintse át az áttekintést

A vásárlói vélemények szerint a monolit karbonát vásárláskor sokkal többe kerül, mint a cellás megfelelője. De nyilvánvaló előnyei vannak: vonzó és változatos kialakítás, szilárdság, könnyű vágás. Megjegyzendő, hogy A festett hullámlemezek kiválóan alkalmasak ideiglenes és állandó kerítésre. A vásárlók szívesebben vásárolnak áttetsző opciókat, amelyek fényáteresztése körülbelül 45%, hogy biztosítsák a magánélet védelmét a nyári verandákon és pavilonokon.

A monolit karbonát szerkezetek tulajdonosai szintén nyilvánvaló előnynek tekintik ennek az anyagnak a környezetbarát jellegét. Még tűzzel érintkezve sem bocsát ki mérgező anyagokat. Amikor megpróbálják felgyújtani, a lepedő gyakorlatilag nem gyullad meg, gyorsan kialszik. Ha megsérül, a lap traumatikus részecskékre morzsolódik, ami szintén fontos.

Vannak negatív válaszok is. Főleg az anyag külső rétegének könnyű sérülésével kapcsolatosak. Sima felületen a karcolások és egyéb hibák már messziről láthatóak. Érdemes megjegyezni, hogy az UV védőbevonat sem túl tartós, idővel hatékonysága jelentősen csökken.

A következő videó bemutatja a monolit polikarbonát előnyeit és hátrányait.

Már csak a polikarbonátot kellett ragasztani. A cikked időben megjelent. Kösz.

A megjegyzés sikeresen elküldve.