Homokbeton: tulajdonságai és terjedelme

A cikk egyértelműen leírja, mi ez - homokbeton, és mire való. Meg van adva a homokbeton száraz keverék hozzávetőleges jelölése, feltüntetve a fő gyártókat és az ilyen keverék előállításának tényleges jellemzőit. Figyelmet fordítanak kémiai összetételére és a szállítás sajátosságaira.

Ami?

Azonnal le kell mondani, hogy a "homokbeton" kifejezés nagyrészt mindennapi jellegű. Valódi hivatalos megnevezése nincs, mert a gyakorlatban egy ilyen szó alatt egy egészen más termék rejtőzik. A száraz homok-beton keverékek a finomfrakciós beton egyik alfaja, és ez az eredet határozza meg főbb jellemzőit, alkalmazási árnyalatait és gyártási jellemzőit. Az alap azonban mindig a jó minőségű portlandcement. Ebben az esetben fontos, hogy a kompozíció szükségszerűen tartalmazzon durva homokot.

A kérdés azonban nem korlátozódik ezekre az összetevőkre. Egyéb adalékanyagok is szükségesek. Némelyikük célja, hogy javítsa a késztermék műanyag tulajdonságait, és ezáltal megkönnyítse annak alkalmazását. A homokbeton gyártása során más típusú adalékanyagok is használhatók. Általában technológusok választják ki őket, az adott esetben a közvetlen célszerűségtől vezérelve.

Körülbelül 2 cm keresztmetszetű zúzott kő használata megengedett. Kisebb zúzott kő is használható (2 cm éppen a megengedett legnagyobb zúzottkő mérete ennek az építőanyagnak az előállításához). Nagyon fontos, hogy a keverékhez használt zúzottkő a lehető legkisebb pelyhességű legyen. Ennek a mutatónak a magas értékei zavarják a normál építkezést és a kész szerkezetek jó minőségű működését. A homokbetont általában jobban tömörítik, mint a hagyományos betonkeverékeket.

Emiatt egyébként sokkal több cement kell, mint nekik. De fokozottan ellenáll a nedvességnek. Ezt az ingatlant nagyra értékelik az építők és a szerelők. Fontos: nincs zúzott klinker a keverékben. Nincs szükség a használatára.

Helyettesítőként gránitforgács kerülhet be

A homokbetont azért is értékelik, mert gyorsan száradó (nagy keményedési sebességgel rendelkező) anyag. A tényleges száradási idő a következőktől függ:

-

a hőmérséklettől;

-

a kiindulási keverék nedvességtartalma;

-

a környezet páratartalma;

-

a rétegek száma;

-

a domináns homokfrakció mérete;

-

fedőbevonat (ha használt).

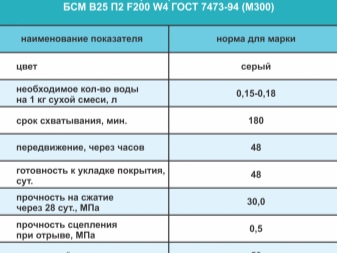

Műszaki adatok

Nagyon nehéz ezeket a jellemzőket ilyen pontosan leírni anélkül, hogy egy adott homokbeton márkából indulnánk ki. Számos tény azonban kétségtelen. Különösen az a tény, hogy egy ilyen keverék egyaránt alkalmas a helyiségek belső és külső díszítésére. Az összetevők arányának megváltoztatása segít a késztermék tulajdonságainak korrigálásában. Alapértelmezés szerint a homokbeton szürke színű - vannak azonban olyan adalékok, amelyek lehetővé teszik ennek megváltoztatását.

A lefektetett keverék kötési ideje általában 180 perc. Mind a telepítés során, mind a további használat során ellenáll a kedvezőtlen körülményeknek. A kiváló hőtartás és az idegen hangok kioltása garantált (ezekben a paraméterekben a homokbeton legalább nem rosszabb, mint az általánosan használt építőanyagok).A keverék sűrűségét "általában" - és egyben bizonyos térfogatának tömegét - fajtakategóriára való hivatkozás nélkül ismét lehetetlen meghatározni.

Átlagosan 19-20 kg kész kompozíciót költenek 1 m2-re, de sok finomság és árnyalat ismét közbeszól.

Egyéb mutatók:

-

frakcionált összetétele 0,01 és 0,3 cm között változik;

-

a szükséges víz hozzáadása 1 kg keverékhez legalább 0,2 és legfeljebb 0,25 liter;

-

a keverék fazékideje a főzés és a tojásrakás között legalább 120 perc;

-

az elülső burkolat kialakítására való alkalmasság - a számítást követő 5. napon;

-

teljes érési idő - 28 nap.

Típusok és márkák

M 50 és M 100

Az M50 homokbeton keverék alternatív jelölése B-3.5. Azonnal le kell szögezni, hogy a márkákat a fajlagos szilárdság különbözteti meg, amelyet kilogramm per négyzetcentiméterben mérnek. Az M50 esetében ez a standard mutató 50 kg, az M100 esetében pedig 100 kg. Az ilyen vegyületek fő alkalmazási területe a repedések megszüntetése és a különböző szerelési varratok lezárása. Gyártásukban a cement mennyisége kicsi, míg a készítményben egyáltalán nincs mész.

M 150

Ez egy tisztességes falazó keverék. De az a tény, hogy téglarakásra használják, csak egy része a történetnek. Az ilyen termék vakolási munkákhoz is használható. Gyártásához mosott folyami és / vagy kvarchomokot használnak, frakcionált összetétele 0,08-0,2 cm. Könnyűségének köszönhetően a költségek jelentősen csökkennek.

M 200

Ennek a homokbeton márkának a fő felhasználási területe a padlófűtéses esztrich kialakítása. Különféle belső munkákra is elvállalják. Durva homokot nem használnak az M200 elkészítéséhez. A kialakított bevonat meglehetősen ellenálló lesz a deformációs hatásokkal szemben. Nem okoz különösebb panaszt – persze, ha megfelelően dolgozik.

M 300

Az ebbe a csoportba tartozó homokbeton gyakran lágyítószerrel készül, ami növeli a használat kényelmét. Az ilyen keverékek alapján gyakran megerősített és egyéb nagy szilárdságú ház, köz- vagy ipari épület jön létre. Használják még:

-

duzzasztott agyag gyártása során;

-

a ház vak területére;

-

a padló öntésekor;

-

utcára - vagyis szinte univerzális megoldás.

M 500 és M 400

Rendeltetésszerű felhasználásuk elsősorban ipari és polgári építkezés. De a magánházak építése szinte mindig nélkülözi. A szakértők rámutatnak egy nagyon világos egyensúlyra a fő összetevők között. Szinte kiküszöböli a leállást, ami egy komoly létesítményen végzett professzionális munkavégzéshez mindenekelőtt fontos. Ezenkívül a szükséges alapanyagok mennyiségének kiszámítása nagyon egyszerű.

Népszerű gyártók

Az Etalon márka termékei keresettek. A cég ömlesztett cementet használ, amelyet egy speciális malomban frakcionáltak és megerősítettek. Kiemeli, hogy termékeit erős padlóesztrichek kialakítására tervezték. A termék beltéri és kültéri használatra egyaránt alkalmas. Ebben az esetben csak a pozitív levegő hőmérséklet fenntartása szükséges.

Kültéri munkákhoz a "Kővirág" jobban megfelel. Kis mennyiségű alumíniumot tartalmazó cementet tartalmaz. A késztermék kiváló fagyállósággal rendelkezik. A zsugorodás minimális vagy teljesen hiányzik. A fő márkák az M150 és az M300.

De a Rusean terméke is jó. A következőkben különbözik:

-

Alkalmasság negatív hőmérsékleten történő használatra;

-

magas megbízhatóság;

-

mechanikai erő.

Miben különbözik a betontól?

Meg kell jegyezni, hogy ha a lágyítószer nem szerepel a beton összetételében, akkor a homokbeton esetében ez szinte kötelező komponens. Az eltérések a szitálási módszerre is vonatkoznak. Vegyünk neki egy rácsot, amelynek cellája legfeljebb 1 cm keresztmetszetű. De a hagyományos betont 2 centiméteres cellákon való szitálással készítik.Egy másik fontos sajátosság, hogy a homokbeton receptúra tökéletesen kiegyensúlyozott, és még a tapasztalatlan építők és szerelők is jól dolgozhatnak.

Ezenkívül a homokbeton keverék nyer:

-

fizikai paraméterek szerint;

-

élettartam;

-

nedvességállóság;

-

ellenállás a külső környezet negatív hatásaival szemben.

Csomagolás és tárolás

Alapértelmezés szerint a legtöbb cég homokbetont szállít 25 és 40 kg-os zsákokban. De vannak 50 kg-os csomagok is. Ezenkívül nem lehet azt mondani, hogy ez vagy az a kapacitás hamis vagy alacsony minőségről beszél. Általában a zacskók papírból készülnek, 4 rétegben gyűjtve. Mind az építőanyagok felhalmozódása, mind szállítása egy fő követelmény alá tartozik - a nedvesség elleni védelem.

Ezért annak a helyiségnek, ahol a homokbetont tárolják, száraznak kell lennie. Optimális esetben, ha a levegő hőmérséklete is pozitív. A megengedett legmagasabb hőmérséklet 30 fok nulla felett. Az építőanyagot tartalmazó tartályokat szorosan le kell zárni.

Ezeknek a szabványoknak megfelelően az eltarthatósági idő általában 6 hónap.

Hogyan kell helyesen használni?

Kezdettől fogva érdemes figyelembe venni, hogy a száraz homok-beton keverékek rendkívül speciális célt szolgálhatnak. Ha a kompozíciót önterülő padlóra és esztrichre szánják, akkor vakolatként való használata aligha indokolt. Még mielőtt az oldatot keverővel összekeverné, meg kell győződnie arról, hogy az alap elég erős és megfelelően előkészített. Még enyhe szennyeződés, beleértve a műszaki olajok jelenlétét is, elfogadhatatlan. Az esetleges hibákat előre el kell távolítani, az egyenetlen helyeket ki kell javítani, az alapot megfelelően alapozni kell.

Lehetőség van az anyag felhordására, beleértve a falak vakolását, akár manuálisan, akár mechanikus eszközök segítségével. Ugyanakkor elsősorban az elvégzett munka nagysága és összetettsége vezérli őket. A homokbeton felhordása előtt célszerű folyékony antiszeptikus készítményt használni. A leglaposabb felületet jelzőfények segítségével alakítják ki. Elhelyezik, szintezőrúddal vagy lézeres szintezővel vezetve.

Az alkalmazási területtől függ, hogy hány komponenst kell bevinni 1 m3 kész keverékbe. Különben is:

-

az oldat felrakása után egyenletesen oszlassa el a felületen;

-

igazítsa az elrendezést a „szabályhoz”, a jelzőfényekre összpontosítva;

-

a végső simítást simítóval végezze el;

-

amikor a massza valamelyest megkeményedik, a jelzőfényeket eltávolítják, és a nyitott csatornákat esztricholdattal telítik.

A felvitt réteg 48 órán belüli száradását feltétlenül ki kell zárni. Általában elég egy sima film. De szükség szerint a homok-beton masszát intenzíven nedvesítik. Ellenkező esetben a különböző szintek egyenetlenül száradnak meg, és ezért repedés valószínű.

A bevonatot óvni kell a közvetlen napfénytől, és a simítást legalább a 10. napon kell elvégezni.

A homokbeton termesztését mindig tiszta edényekben végezzük. Ehhez az eljáráshoz technikailag tiszta vizet vesznek fel szobahőmérsékleten. A felhasználandó folyadék mennyisége a zacskón van feltüntetve. Fontos: a kész keveréket ajánlatos vízbe önteni, de ne adjunk vizet a homokbetonhoz. A keverővel való keverés csak alacsony fordulatszámon történik; akkor fontos, hogy az oldatot 5-10 percig állni hagyjuk, és végül ismét alaposan keverjük össze.

A homokbeton tulajdonságainak változása a lágyítóknak köszönhetően érhető el. Egyesek felgyorsítják a keverék keményedését, mások lassíthatják. Egyes adalékanyagok fagyállóságot biztosítanak. És bár a hidegben való tárolás továbbra is ellenjavallt, a padló öntése vagy a fal vakolása alacsony fagyban továbbra is lehetséges. Gyakran habosító adalékokat vezetnek be, amelyeknek köszönhetően az anyag hővédő szintje megnő (több légpórus jelenik meg benne).

A homokbeton vakolatot akkor gyakorolják, ha az ívelt falak kiegyenlítésére van szükség. De segíthet megvédeni a falat a víztől és javítani a hangszigetelést is. Egy ilyen bevonat jól működik nedves helyiségben, fűtés nélkül. Lépcsőkön is használják.

Érdemes figyelembe venni, hogy a homokbeton vakolat viszonylag nehéz, és komoly terhelést jelenthet az alapra. Ezért nem alkalmas pórusbeton blokkokkal, gázszilikáttal stb. A felület előkészítése ugyanúgy történik, mint a többi vakolási munkánál. Feltétlenül kiegyenlítő megoldást kell használni. Minden réteg alá külön-külön alkalmazzuk.

A feldolgozásra vonatkozó ajánlások mindig az építőanyag csomagolásán találhatók.

A felszínen végzett tőkemunka mértékétől függetlenül nem lehetnek:

-

zsírnyomok;

-

öntőforma;

-

rozsdás területek.

A sima falakat gyakran hornyolni kell a tapadás javítása érdekében. Az azonos célú téglát 10 mm mélységig hímezzük. A téglák tetejét acélkefék karcolják. A fém kötőelemeket lehetőség szerint eltávolítjuk, és ami nem távolítható el, azt elkülönítjük. A gyenge aljzatokat meg kell erősíteni; néha az impregnálással és az alapozók felvitelével együtt még megerősítéshez is folyamodnak.

A permetezést kefir konzisztenciájú oldattal végezzük. Ezt a réteget nem kell igazítani. Figyelni kell, nehogy kiszáradjon. A matt csillogás megjelenését észlelve vastagabb masszát kell felvinni. Néha az alapozást két rétegben végzik; a harmadik szint lehet:

-

polimer vakolat;

-

cementburkolat;

-

ismét "kefir" oldat finom homok hozzáadásával.

Ellenkező esetben megközelítik az esztrich kialakítását. Természetesen a felület megfelelő előkészítése is szükséges, a repedések, forgácsok eltüntetése. De mindenesetre a padló vízszigetelést igényel. A homokbeton öntését a világítótornyok mentén végzik. Az összes öntést egy lépésben kell elvégezni, hogy elkerüljük a "ragadást".

Minél vastagabb a tömeg, és minél több réteg készül, annál tovább szárad a homokbeton. Általában úgy tartják, hogy szobahőmérsékleten 1 cm 6-7 nap alatt megszárad. Az adalékanyagok használata egyszerre csökkentheti és növelheti ezt az időt. De a hőszigetelés és az esztrich egyidejű használata többszörösen több időt tölt el.

A padló kevésbé szárításához néha több szakaszban, rétegekben történik; nedvességmérők segítik a folyamat szabályozását.

A homokbeton tulajdonságairól és terjedelméről lásd az alábbi videót.

A megjegyzés sikeresen elküldve.