Könnyű padlólapok: jellemzők, méretek és felhasználás

A Carskoje Selo palotaszerkezetének kutatói azt állítják, hogy honfitársaink már 1802-ben vasbetont használtak. Az anyagot azonban 1847-ben szabadalmaztatta egy közönséges versailles-i kertész. A 20. század elején Livchak Fedor Osipovich orosz mérnök, építész, tervező és feltaláló nagyra értékelte az ilyen anyagok, például a bentonit felhasználásának széles lehetőségét. 1909-ben emelték fel a "Livchak" panelek első épületét.

Ami?

Az átfedés az, amit a mindennapi életben padlónak és mennyezetnek neveznek. A könnyű födémek téglalap alakú U alakú vagy lapos vasbeton födémek. Ez utóbbi belsejében az egész területen átmenő üregek vannak.

A szerkezetek építése során csak 2 típusú padló létezik: monolit (közvetlenül a helyszínen megerősítik és cementhabarccsal öntik) és előre gyártott (kész födémekből összeszerelve, és a köztük lévő réseket szükség esetén vasalással és betonnal töltik ki).

A monolit padlókkal ellentétben az előregyártott szerkezeteknek megvannak a maga előnyei.

- Olcsóbbak a gyártás során az üregek miatti alacsony anyagfelhasználás miatt, mind a gyártó, mind a vevő számára.

- Könnyebb és gyorsabb összeszerelés. Nagy szilárdságúak a meglévő merevítőknek és egyenletes téglalap alakúak.

- A beszereléshez elég egy teherautódarut és hevedereket bérelni, mert a blokkok könnyűek és nem túl szélesek.

- A födémekben lévő üregek csökkentik a zajszintet és a keletkező "légpárna" miatt további hőszigetelést biztosítanak.

- A gyárban a panelek jobb minőségűek és megbízhatóbbak, mivel a mutatókat a gyártás minden szakaszában ellenőrzik.

- Az üregek különféle kommunikációra használhatók.

- A telepítés minden időjárási körülmény között elvégezhető.

Azonban semmi sem tökéletes. Paraméterek, amelyek alapján az előregyártott födémek rosszabbak, mint a monolit bevonatok:

- a telepítés nem lehetséges emelőberendezés használata nélkül;

- a keménységi szint alacsonyabb;

- mindig vannak rések a lemezek között, amelyek további feldolgozást igényelnek;

- élettartamuk jelentéktelen, de kevesebb, a betonpadlók csak körülbelül 50 évre erősödnek;

- a gyári méretektől való függés (egy népszerű 1500 mm-es szakasz minden nómenklatúrában elérhető), ezért néha további kiegészítő elemeket kell használnia;

- a kész blokkok nagy magasságúak az üregek vagy az alak miatt (U-alakú lemezek);

- további számítások és rajzok szükségesek.

Nézetek

Csak speciális gyárak foglalkoznak könnyűlemezek gyártásával, amelyek Oroszországban ma még nem tudnak megbirkózni a növekvő kereslettel. Ezek az átfedések egyre népszerűbbek, a termelés újrafelszerelése nem egyszerű feladat, ráadásul nagy beruházásokat igényel.

Ezért a gyártás és a megrendelés leadása időt vesz igénybe.

Első pillantásra a könnyű padlólapok nem különböznek jelentősen egymástól. Valójában van köztük különbség, és egy nagy. Összesen 4 fő típus létezik.

- Üreges maglemezek a PC sorozatból. Gyártásukhoz homokot, zúzottkövet, cementet és közönséges vagy feszített vasalást használnak (betonozás előtt emelőkkel vagy elektrotermikus módszerrel húzzák) speciális fémformákban.

A gyártás több szakaszban történik:

- szereljen fel megerősítést és üregképző elemeket;

- a formákat betonnal öntik;

- beton tömörítése vibrációs asztalokon;

- megtörténik az első hőkezelés;

- kisebb javításokat végezni, dugókat szerelni;

- a terméket speciális kamrákban gőzöljük;

- egy második hőkezelés történik;

- vágja le a felesleges erősítődarabokat.

A vasalás a födém mentén és keresztben is elhelyezhető. Az üregek kerekek, 127, 140 vagy 159 mm átmérőjűek. A szilárdság növelése érdekében az üregeket néha betonnal töltik ki (gyárilag megrendelhető). A telepítés egyszerűsítése érdekében a kerület mentén 4 hevederhurok van beépítve. A szabványos magasság 220 mm. Hosszúság - 1180-9700 mm (változó 300 mm-es lépésekben), szélesség - 990-3500 mm. Normál terhelés - 600 kg / cm², 800 kg / cm² (rendelésre 1250 kg / cm²-re növelhető).

Gyakorlatilag nincs korlátozás az alkalmazással kapcsolatban - a garázstól a többszintes épületig.

- PB sorozatú üreges födémek. A feszített vasalás hosszirányban helyezkedik el. A gyártás során a zsaluzás nélküli, hosszú állványokon történő folyamatos alakítás technikáját alkalmazzák.

Ehhez speciális berendezéseket és speciális technológiákat használnak:

- extrudálás (az angol extrudálásból - kiszorítás, kipréselés) és a vibrációval kombinált extrudálás (az extruder olyan gép, amelyben a betonkeveréket kinyomják és egyidejűleg alakítják ki);

- A hasítóalakítás (az angol split - szétválasztás, bifurkáció) a trombózissal kombinált szálképzés (hasítógép oldalzsaluzata, amely 2 réteg betonkeveréket egymás után összenyom, a födém hézagképzők pedig vibrációt keltenek).

A megadott paraméterek szerint a kapott szalag levágását egy másik eszköz végzi. Az üregek félkör alakúak. Nincsenek rögzítőgyűrűk. A födémek magassága 160-330 mm, hossza 12000 mm-ig (rendeléstől függően 100 mm-es lépésekben változhat), szélessége 1000-1500 mm. Normál terhelés - 300-1600 kg / cm². Alkalmazás - alacsony építésű. Az előző sorozattól eltérően a födém 45 fokos szögben vágható (a tervezési megoldások tekintetében több alkalmazási lehetőség van). A simítógéppel történő feldolgozásnak köszönhetően a felület sima (lehetővé teszi az anyagfelhasználás csökkentését a padló későbbi kiegyenlítéséhez a javítás során).

Minőségi szempontból a lemez nagyobb teljesítményt nyújt az új gyártási technológia használatának köszönhetően.

- A PNO sorozat lemezei. A gyártáshoz zsaluzási és állványtechnológiákat alkalmaznak (a teljes gyártási folyamat hasonló a zsaluzáshoz, csak álló állványokon történik). Az üregek kerekek és nagyobb átmérőjűek a PC-lemezekhez képest. A rögzítőgyűrűk nem mindig állnak rendelkezésre. Az üregek átmérője 144 mm. Magasság - 160 mm. Hosszúság - 1580-6280 mm, szélesség - 990-1490 mm. Normál terhelés - 300-1000 kg / cm². Alacsony épületekben használják őket. A PK és PB sorozatú PNO födém megkülönböztető jellemzői - az üregek megnövekedett átmérője miatt csökken a súly, olcsóbbá válik a gyártás és megerősítik a merevítőket, tartósabb betont és vastagabb vasalást használnak a gyártás során.

- Bordázott U alakú lemezek. A gyártás során erősítő hálót használnak (a kereszteződéseket hegesztéssel kötik össze). Az előkészített formájú betont 2 rétegben fektetik le. Mindegyiket szigorúan 1, illetve 2 percig vibrálják. Ezt követi a hőkezelés és az azt követő vágás. A rögzítő gyűrűk fel vannak szerelve. Magasság - 220-600 mm, hosszúság - 4780-18000 mm, szélesség - 1190-3000 mm. Normál terhelés - 350 kg / cm²-től. A bordás paneleket nem lakóépületek, fűtőművek és vízellátó rendszerek építésekor használják.

A fentiekből látható, hogy az összes könnyű padlólemez a következő paraméterekben különbözik egymástól:

- szakasz típusa - üreges és bordás;

- rétegek száma - egyrétegű és kétrétegű;

- megerősítési módszer;

- méretek;

- normatív terhelés;

- elkészítési mód;

- alkalmazási terület.

Ezen kívül vannak más különbségek is:

- a gyártáshoz különböző minőségű betonokat használnak;

- a rendelkezésre álló lyukak különböző átmérőjűek és formájúak lehetnek;

- különböző súlyú.

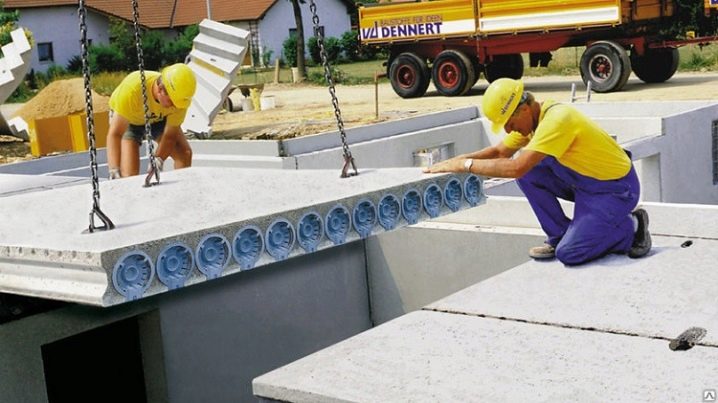

Beépítési technológia

A padló felszerelésének megkezdése előtt rajzokat készítenek, amelyeknek szigorúan betartják a cselekvést. Ez segít megtalálni a lemezek optimális elhelyezését és méretét. A rajzok elkészítésekor a legfontosabb dolog, amire figyelni kell, a teherhordó falak. Az elkészült terv szerint ki lehet számítani a panelek szükséges hosszát és szélességét, hogy a lehető legkisebbre csökkentsék a köztük lévő hézagokat.

Maga a telepítési folyamat a következő:

- a blokkokat teherautódaruval emelik és rakják egymásra;

- az erős csatlakozás érdekében és a rések kialakulásának elkerülése érdekében a blokkokat cementhabarcsra rögzítik;

- a szabványos fektetési séma szerint a födémnek 120-150 mm-re kell rámennie a tartófalra;

- a paneleket acélrudakkal, rögzítőgyűrűkkel és hegesztéssel rögzítik egymáshoz;

- a varratokat betonnal öntik (ha szükséges, megerősítést végeznek).

Ez a séma előírja a végek tömítését is, ami megakadályozza a ház fagyását, ami a következőképpen történik:

- az üregeket 200-300 mm ásványgyapottal kell kitölteni;

- töltse ki az üregeket könnyűbetonnal 120-200 mm;

- zárja le betondugóval;

- vegyünk egy közönséges vörös téglát habarcsba, és zárjuk le vele a felületet.

Kiválasztási szabályok

Bármilyen akcióval mindig pénzt akar megtakarítani, és nem veszíteni a minőségből. Egy olyan kérdésben, mint az építés, jelentős a megtakarítás mértéke, és az eredményért való felelősség is. A fenti következtetések alapján nem lesz nehéz levonni - alacsony építéshez a PNO sorozatú fedőlemez ideális.

Magassága és sima felülete nemcsak a befejező anyagok megtakarítását teszi lehetővé, hanem a mennyezet magasságának legalább 60 mm-rel történő növelését is. A nagyobb üregek javítják a hő- és hangszigetelést, valamint merevítik a bordákat, csökkentik a súlyt és csökkentik a gyártási költségeketezért a kályha költsége. Ezenkívül az üregek lehetővé teszik nemcsak a vezetékek, hanem szinte minden kommunikáció elrejtését. A blokkok ellenállnak a hőmérséklet- és páratartalom-változásoknak.

A hátrányok közé tartozik az emelőszerkezet szükségessége.

A késztermékek szállítási ideje hosszú lehet, és természetesen számításokkal és rajzokkal kell foglalkoznia, figyelembe véve az épületek építésének sajátosságait.

Az alábbi videó megtekintésével megtudhatja, hogyan kell egyenletesen lefektetni a padlólapokat.

A megjegyzés sikeresen elküldve.