Lézerrel vágott plexi

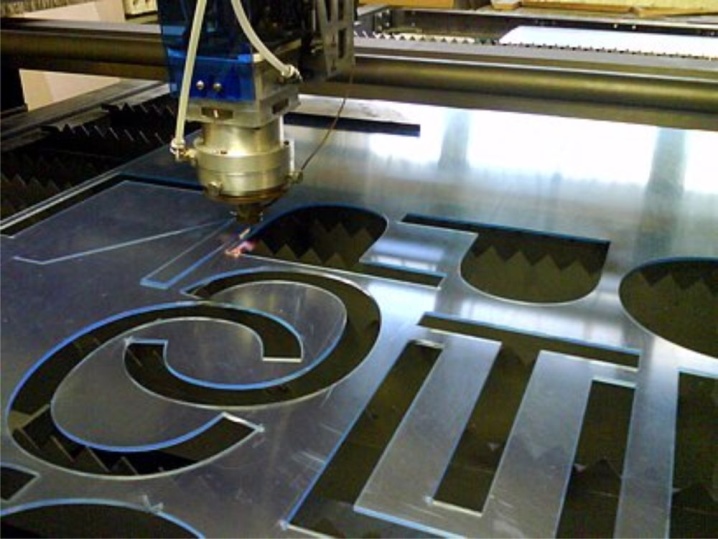

A lézertechnológia felváltotta a körfűrészt, marógépet vagy a kézi munkát. Egyszerűsítették magát a folyamatot, és minimálisra csökkentették a plexi károsodásának lehetőségét. A lézer segítségével lehetővé vált a legkisebb méretű, összetett körvonalú modellek kivágása is.

Előnyök és hátrányok

Az akrillézeres technológiával végzett munka számos előnnyel jár:

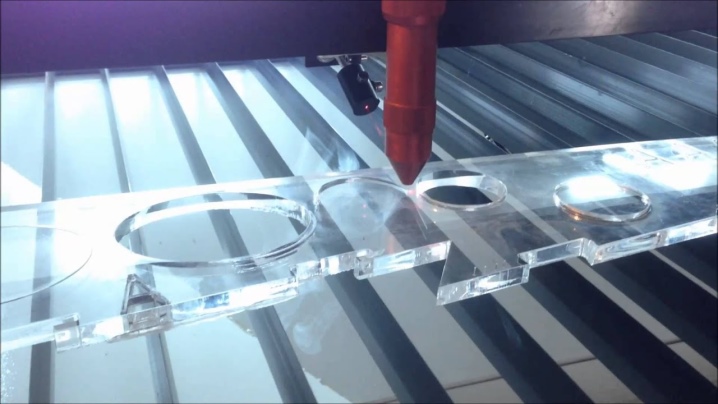

- tiszta és tiszta élek;

- nincs deformáció;

- a plexi lézeres vágása kiküszöböli a véletlen károsodás kockázatát, ami fontos az összetett szerkezetek gyártásánál, amelyek utólagos összeszerelést igényelnek;

- a vágott részek élei nem igényelnek további feldolgozást, polírozott élekkel rendelkeznek;

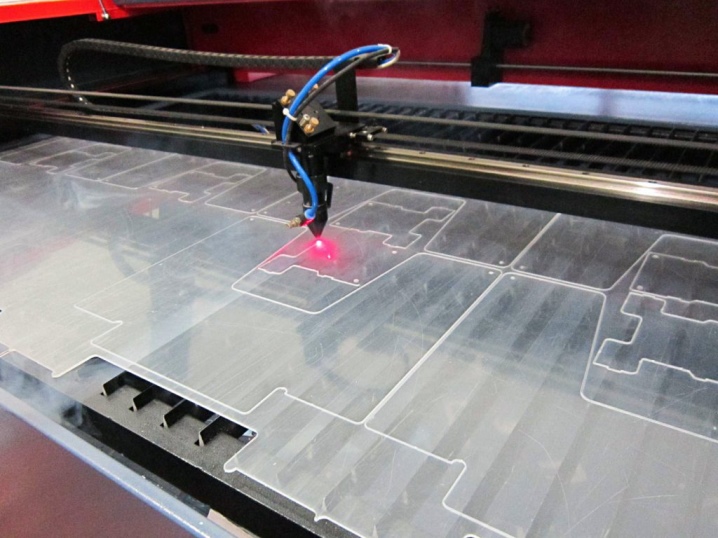

- a lézerrel végzett munka lehetővé teszi az anyag jelentős megtakarítását - ezzel a technológiával lehetővé vált az alkatrészek kompaktabb elrendezése, ami kevesebb hulladékot jelent;

- egy lézergép segítségével lehetővé vált a legbonyolultabb formák részleteinek kivágása, ami fűrésszel vagy maróval teljesen lehetetlen, ez lehetővé teszi a különböző bonyolultságú tervezési projektek megoldását;

- az ilyen gépek lehetővé teszik a nagy térfogatú munkavégzést;

- A lézertechnológia jelentősen időt takarít meg a projekt számára, mivel nincs szükség a szakaszok utólagos feldolgozására; a plexi mechanikai módszerrel történő vágásakor az ilyen feldolgozás nem kerülhető el;

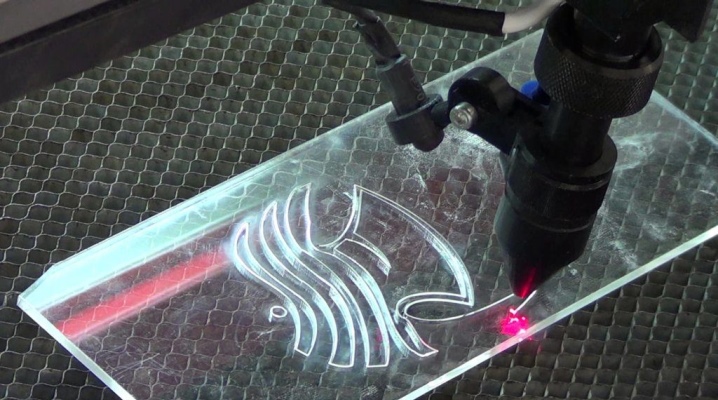

- a lézert nem csak akril vágására, hanem gravírozásra is használják, ami lehetővé teszi a gyártói szolgáltatások körének bővítését;

- az ilyen típusú vágás költsége alacsonyabb, mint a mechanikus vágás, különösen, ha egyszerű formájú alkatrészekről van szó;

- a technológiát magas termelékenység és költségcsökkentés jellemzi, mivel a vágási folyamat emberi beavatkozás nélkül történik.

A plexi ily módon történő vágásának hatékonysága kétségtelen, és egyre népszerűbb.

A hátrányok közé tartozik az akrilban maradó nagy belső feszültség.

Hogyan kell csinálni?

A plexi otthoni vágása többféle módon történik. A kézművesek kirakós fűrészt, fémfűrészt, háromfogú tárcsás csiszolót, nikróm menetet használnak. Kívül, a gyártók speciális késeket kínálnak a plexi vágásához. A számos lehetőség ellenére a lézervágás a legfejlettebb módszer. Az ilyen berendezések lehetővé teszik összetett és eredeti kontúrok létrehozását.

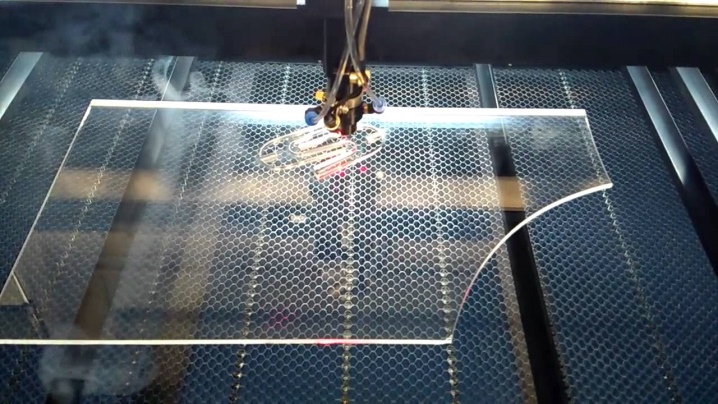

A feldolgozás minősége és sebessége a gerenda teljesítményétől függ, és a lapelőtolás befolyásolja az él fényességét.

Az előtolási sebesség az anyag vastagságától függ - minél vastagabb, annál lassabb az előtolás, és fordítva. Az él minőségét az előtolás helyessége befolyásolja. Ha a sebesség túl lassú, a vágás tompa lesz, ha túl magas, az élen barázdák és csíkos hatások lesznek. Nagyon fontos a lézer pontos fókuszálása - szigorúan meg kell felelnie a lemezvastagság középvonalának. A feldolgozás után a szerves üveg átlátszó élekkel rendelkezik, éles sarkokkal.

A plexi vágás teljes folyamatát egy számítógépes program vezérli, amely irányítja a lézeregység mozgását. Igény szerint programozhatja az organikus üvegfelület dekoratív felületét, gravírozását, matt felületet adva. A munkafelületre egy anyaglapot helyeznek, ha szükséges, rögzítik, bár erre nincs különösebb szükség, mivel nincs kitéve mechanikai igénybevételnek.

A számítógépes programba bevezetik a szükséges változtatásokat, feladatokat: az elemek számát, alakját, méretét.

Külön előny, hogy a program maga határozza meg az alkatrészek optimális elrendezését.

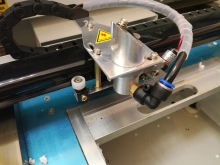

A szükséges algoritmus végrehajtása után a lézer aktiválódik. Sok kézműves saját maga készít lézergépet az otthoni munkához.

A lézergép saját kezű összeállításához olyan alkatrészkészletre van szüksége, amely lehetővé teszi egy kiváló minőségű szerszám beszerzését:

- lézerpisztoly - a sugár átalakításához;

- egy kocsi, amelynek egyenletes mozgása biztosítja a kívánt eredményt;

- sokan rögtönzött eszközökből készítenek vezetőket, de minden esetben le kell fedniük a munkafelületet;

- motorok, relék, vezérműszíjak, csapágyak;

- szoftver, amellyel lehetséges a szükséges adatok, rajzok vagy minták bevitele;

- a parancsok végrehajtásáért felelős elektronikus tápegység;

- üzem közben elkerülhetetlen a káros égéstermékek megjelenése, melyek kiáramlását biztosítani kell, ehhez szellőztető rendszert kell kialakítani.

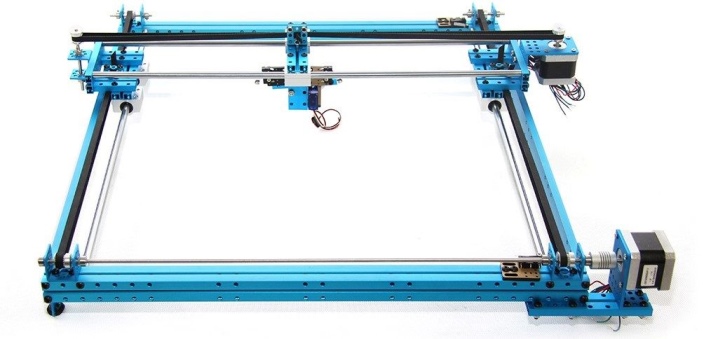

Az első lépés a szükséges alkatrészek előkészítése és összegyűjtése, beleértve a szükséges rajzokat is. Elkészítheti őket saját kezűleg, vagy használhatja az internetes szolgáltatásokat, ahol sok hasznos információ és kész rajz található. Otthoni használatra gyakran az Arduino-t választják.

A vezérlőrendszer táblája megvásárolható készen vagy mikroáramkörök alapján összeszerelve.

A kocsik, mint sok más szerelvény, 3D-ben nyomtathatók. Alumínium profilokat használnak, mivel könnyűek és nem terhelik a szerkezetet. A keret összeszerelésekor jobb, ha nem húzza meg szorosan a rögzítőelemeket, ezt a leghelyesebb lenne az összes munkaszakasz befejezése után megtenni.

A kocsi összes alkatrészének összeszerelése után ellenőrizni kell a mozgás simaságát. Ezután a keret sarkait meglazítjuk, hogy enyhítsük az esetleges torzulásokból adódó feszültséget, majd újra meghúzzuk. A mozgás simaságát és a holtjáték hiányát ismét ellenőrizzük.

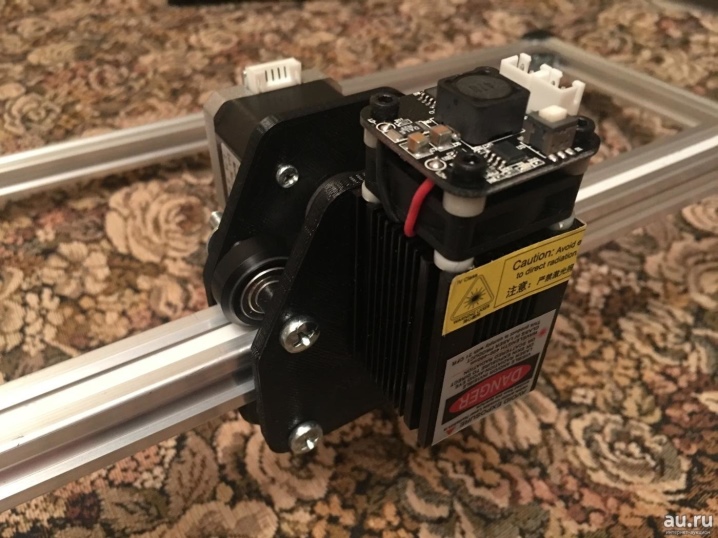

A munka következő szakasza az elektronikus rész. A 445 nM hullámhosszú, 2 W teljesítményű kék lézer, meghajtóval kiegészítve, jól bevált. Minden vezetékcsatlakozás forrasztva és zsugorfóliázva van. A végálláskapcsolók felszerelése biztosítja a kényelmes működést.

A lézergép teste készülhet forgácslapból, rétegelt lemezből stb. Ha saját kezűleg nem készíthető, megrendelheti egy bútorgyárban.

Hogyan kerüljük el a hibákat?

A hibák elkerülése érdekében a szerves üveg lézervágással történő vágásakor emlékezni kell arra, hogy ez a módszer nagyon különbözik a mechanikus módszertől. A lézersugár nem vágja a műanyagot – ahol a felületet érinti, az anyag molekulái egyszerűen elpárolognak.

Tekintettel erre a tulajdonságra, az alkatrészek vágás közben nem érintkezhetnek egymással, különben a szélek megsérülhetnek.

Bármilyen összetettségű termék létrehozásához vektoros formátumú modell kerül be a programba. A hőmérséklet és a gerendavastagság szükséges paraméterei be vannak állítva, ha a gépmodell nem teszi lehetővé a beállítások független kiválasztását. Az automatizálás elosztja az elemek helyzetét egy vagy több plexi lapon. A megengedett vastagság 25 mm.

A lézergéppel való munkavégzés rendkívüli precizitást igényel a programozás során, különben nagy százalékban selejtet nyerhetünk a kimeneten.

Ez magában foglalja a vetemedést, az élek megolvadását vagy a durva vágásokat. Egyes esetekben polírozási módot alkalmaznak a tükörvágás eléréséhez, ami kétszer annyi ideig tart, és növeli a termék költségét.

Tekintse meg a videót a lézervágás előnyeiről.

A megjegyzés sikeresen elküldve.