Epoxi ragasztó: típusok, tulajdonságok és jellemzők

Különféle anyagokból készült alkatrészek ragasztásához kötőanyag alapú ragasztókat használnak. Fő komponensként kazein, keményítő, gumi, dextrin, poliuretán, gyanta, szilikát és más természetes és szintetikus vegyületek működhetnek. Minden ragasztónak megvannak a saját jellemzői és hatóköre. Az epoxigyanta alapú ragasztókeverék univerzális high-tech kompozíciónak tekinthető.

Ami?

Az epoxi ragasztó fő összetevője az epoxigyanta. Ez egy szintetikus oligomer, amely önmagában nem alkalmas. A műgyantát széles körben használják festékek és lakkok, valamint befejező anyagok gyártásában. A gyártótól és márkától függően a gyanta lehet folyékony méz színű állagú vagy sötét szilárd massza.

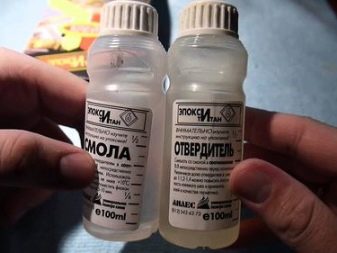

Az epoxi csomag két komponenst tartalmaz. Jelentős különbség van köztük. Annak érdekében, hogy az epoxigyanta tapadó tulajdonságokat szerezzen, keményítőket adnak hozzá. Keményítő komponensként polietilén-poliamint, trietilén-tetramint és anhidritot használnak. Az epoxi keményítő erős polimer szerkezet kialakítására képes.

Az epoxi, miután polimerizációs reakcióba lép egy keményítővel, egyesíti az anyag molekuláit, és ellenáll a mechanikai és kémiai hatásoknak.

Tulajdonságok és terjedelem

Az epoxi népszerűségét pozitív tulajdonságai határozzák meg.

Az epoxi ragasztó keverék a következő tulajdonságokkal rendelkezik:

- repedésmentes, nem zsugorodó varrást képez;

- magas tapadás különböző anyagokhoz;

- kémiai oldószerekkel, lúgokkal és olajokkal szembeni ellenállás;

- hőállóság +250 évig;

- fagyállóság -20 fokig;

- ellenáll a mechanikai igénybevételnek;

- a rugalmasság lehetővé teszi a varrás fúrását és csiszolását forgács nélkül;

- a megkeményedett ragasztó alkalmas festésre és lakkozásra;

- nem vezet elektromos áramot;

- a kötési sebesség nem függ a ragasztóréteg vastagságától;

- további komponensek hozzáadásának képessége a kompozícióhoz;

- nedvességállóság;

- időjárásállóság;

- kopásállóság.

Az epoxi keverékhez töltőanyagok adhatók az eredeti termék tulajdonságainak javítása vagy a szín megváltoztatása érdekében. Az alumínium por formájában történő hozzáadása növeli a termék hővezető képességét és szilárdságát.

Az azbeszt hozzáadása növeli a hőállóságot és a keménységet. A titán-dioxid fehér színt kölcsönöz az egész oldatnak. A vas-oxid segít elérni a vörös színt és a tűzállóságot. A vaspor növeli a hővezetési tényezőt és a hőállóságot. Csökkenti a viszkozitást és szilícium-dioxiddal keményíti az epoxi keveréket. A korom fekete színt ad a ragasztónak. Növeli az alumínium-oxid szilárdságát és dielektromos tulajdonságait. Az üvegszálak és a fűrészpor jelentős térfogatot adnak a nagy üregek kitöltésekor.

Az epoxi ragasztó használatának hátránya a kötési sebesség. Rövid időn belül fel kell kenni és rögzíteni kell a ragasztóvonalat, eltávolítani a felesleges ragasztót, meg kell tisztítani a munkaterületet és a kezet. A ragasztó megszilárdulása után csak erős mechanikai igénybevétellel távolítható el. Minél gyorsabban kezdi el eltávolítani a ragadós epoxit, annál könnyebben tisztítható meg a szennyeződés minimális erőfeszítéssel.

Ne ragasszon epoxival olyan tárgyakat, amelyek élelmiszerrel érintkeznek. A nikkel, ón, teflon, króm, cink, polietilén, szilikon nem ragadós. A puha anyagok a gyanta alapú készítménnyel érintkezve megszakadnak.

Az egyedi tulajdonságok nagy száma miatt a ragasztó epoxi keveréket széles körben alkalmazzák a nemzetgazdaság különböző ágazataiban. Az epoxi habarcsot különféle területeken használják.

- Az építőiparban. A ragasztót beton, cementesztrich, vasbeton gerendák és födémek repedéseinek kitöltésére használják, tovább erősítve az egész szerkezetet. A hídépítésben vas- és betonelemek összekapcsolására szolgálnak. Az épületpanelek szakaszait epoxival ragasztják. Vízszigetelő tulajdonságokat ad a szigetelésnek és a forgácslapnak, csökkenti a hőveszteséget, tömítettséget teremtve a szendvicspanelben. A burkolólapokkal és mozaikokkal végzett befejező munkák során ragasztóoldatként epoxi keveréket használnak, amely gyorsan megkeményedik és nedvességtaszító tulajdonságokkal rendelkezik.

- Az autóiparban. A gyártás során a fékbetéteket epoxi ragasztóval rögzítik, a műanyag és fém felületeket ragasztják, autójavítási munkáknál használják fém és műanyag esetében. Segít a karosszéria és a gáztartály hibáinak kijavításában, a díszítés helyreállításában.

- Hajók és repülőgépek gyártásában. A vízi járművek építésénél a hajótestet epoxival kezelik, hogy vízlepergető tulajdonságokat kölcsönözzenek az anyagnak, üvegszálas alkatrészek összekapcsolására, technológiai egységek rögzítésére használják. A repülőgép összeszerelésekor a hővédő elemeket epoxi ragasztóval rögzítik. Epoxit használnak napelemek gyártásához és rögzítéséhez.

- Otthon. Az epoxi ragasztó segítségével javíthat bútorokat, cipőket, javíthat műanyag, fém és fa dekor és technológia részeket. Kijavíthatja az akvárium repedéseit, és összegyűjtheti az üvegváza vagy árnyékoló szilánkjait. Az epoxi felragasztja a töredezett porcelán kőedényeket és lezárja a kerámia csempe rését, biztonságosan rögzíti a falon a kampókat és a tartókat. Az epoxi keverék alkalmas csatorna- és vízvezetékek, fűtőelemek tömítésére. Az epoxit széles körben használják a kézimunka során kézműves termékek és ajándéktárgyak készítésére. Díszítő elemek rögzítésére használják ékszerek és hajkiegészítők gyártása során. Flittereket, félgyöngyöket, szatén szalagokat, csipkét, polimer agyagot és egyéb anyagokat ragasztanak.

Műszaki adatok

Az epoxi ragasztókeverék olyan szintetikus massza, amelyben visszafordíthatatlan kémiai reakció megy végbe, és tartós anyagot képez. A gyanta alapú ragasztó tartalmazhat módosítót, keményítőt, oldószert, töltőanyagot, lágyítót.

A ragasztó fő összetevője az epoxigyanta. Epiklórhidrint is tartalmaz fenollal vagy biszfenollal. A gyanta módosítható. A gumival módosított epoxigyanta javítja a szívóssági jellemzőket. Az organoforikus módosítók csökkentik a termék gyúlékonyságát. A Laproxiv módosító hozzáadása növeli a rugalmasságot.

Az aminoamidok, poliaminok, szerves savanhidridek vegyületei keményítőként működhetnek. Az epoxi keményítővel való keverése hőre keményedő reakciót indít el. A keményítők aránya a gyantában 5-15%.

Oldószer lehet xilol, alkoholok, aceton. Az oldószer mennyisége nem haladja meg az oldat teljes térfogatának 3%-át. A rögzített alkatrészek megbízhatóságának javítása érdekében lágyítószereket adnak hozzá. Ehhez ftálsav és foszforsav észtervegyületeit használják.

A töltőanyagokat a késztermék tömeges és további fizikai jellemzőinek kölcsönzésére használják. Töltőanyagként különféle fémek porát, ásványi porokat, rostokat, cementet, fűrészport, mikropolimereket használnak.A további töltőanyagok mennyisége az epoxigyanta teljes tömegének 1-300%-a között változhat.

Az epoxi ragasztóval végzett munka +10 foktól kezdve történik. Miután a keverék megszilárdult, a teljes kikeményedés sebessége a hőmérséklet emelkedésével növekszik. Az összetételtől függően a kikeményedési idő 3 óra és 3 nap között változhat.

Működési hőmérséklet tartomány -20 és +120 fok között. Az extra erős ragasztó akár +250 fokos hőmérsékletet is kibír.

Az epoxi ragasztó 3. veszélyességi osztályú a GOST 12.1.007-76 besorolása szerint alacsony kockázatú irritáló anyag, de allergiás reakciót válthat ki a bőrön. A környezetre nézve környezetre veszélyes és mérgező, ha víztestekbe kerül.

Az elkészített keverék fazékideje 5 perctől két óráig terjed, a különböző gyártóktól függően. A ragasztó különböző összetétele 100 és 400 kgf közötti szilárdságot mutat 1 cm2-enként. Az átlagos sűrűség m3-enként 1,37 tonna. Rugalmasság ütközéskor és a varrat elmozdulása során - 1000-2000 MPa között. A kikeményedett epoxiréteg ellenáll a benzinnek, lúgoknak, savaknak, sóknak, olajoknak, kerozinnak. Lebomlik toluolban és acetonban.

Az epoxik mennyisége és súlya változó. A 6 és 25 ml-es összetevőket fecskendőkbe öntik. Az ikerfecskendőket kényelmesen lehet otthon használni kis felületek ragasztására. Az univerzális epoxi ragasztókeverékeket hosszú, akár két órás fazékidő jellemzi, és 140, 280 és 1000 g-os tartályokban készülnek.. A gyorsan kötő epoxi kötés sebessége megközelíti a hideghegesztést, 45 és 70-es csövekben készül ml és 250 és 500 g-os vödrökben és üvegekben ... Ipari használatra az epoxi alkatrészeket 15, 19 kg-os hordókban szállítjuk.

Az univerzális folyékony epoxikban az alapszín fehér, sárgás és átlátszó. Ragasztó ezüst, szürke, barna árnyalatú fémekhez. Megtalálható a rózsaszín epoxi előállítása.

Nézetek

Az epoxi ragasztókeverékeket három jellemző szerint csoportosítjuk: a komponensek száma, a tömeg sűrűsége, a polimerizáció módja szerint. A ragasztó összetétele lehet egy- és kétkomponensű.

Az egykomponensű ragasztó egy csomagot tartalmaz, nem igényel előzetes előkészítést. Az egykomponensű keverékek szobahőmérsékleten vagy növekvő hő hatására kikeményedhetnek. Az ilyen kompozíciók szilárdsági jellemzői alacsonyabbak, mint a kétkomponensű oldatoké. A két külön kiszerelésű termékek iránt nagyobb a kereslet a piacon. A két komponenst a ragasztás előtt összekeverjük. Az univerzális epoxi kétkomponensű ragasztó nagy szilárdságú, rugalmas monolit réteget képez.

A kész kompozíciók sűrűségükben különböznek - folyékony és agyagszerű.

A folyékony oldatok viszkozitása az epoxigyanta állagától függ. A gyanta folyékonyságának növelése érdekében fel kell melegíteni. A folyékony ragasztó könnyen felvihető, és kitölti az anyag összes pórusát. Kikeményedéskor rugalmas, nedvességálló varrást képez.

Az agyagszerű összetétel szerkezetében hasonló a gyurmához. Különböző méretű rudak formájában készül. A munkavégzéshez a keveréket kézzel összegyúrjuk és óvatosan elosztjuk a ragasztandó felületen. A műanyag massza gyakran sötét fémes színű, mert hideghegesztésre használják. A fémben lévő lyukak és egyenetlenségek tömítésére alkalmazzák.

A polimerizációs módszer az alkalmazott keményítőtől függ. Az anhidrit és poliamin keményítőket tartalmazó folyékony keverékek normál körülmények között kikeményednek. Annak érdekében, hogy a kész varrat vízálló legyen, és megnövekedett védő tulajdonságokkal rendelkezik az oldószerekkel, savakkal és olajokkal szemben, magas hőmérsékletű fűtést kell előállítani. Elégséges kitettség + 70-120 fokos hőmérsékletnek. + 150-300 fokra hevítve szupererős réteg képződik. Meleg kikeményítéskor elektromos védő tulajdonságokkal rendelkező hőálló réteget kapunk.

Fogyasztás

A ragasztófelhasználás a felvitt réteg vastagságától függ. 1 m2-re átlagosan 1,1 kg epoxi fogy 1 mm rétegvastagság mellett. Porózus felületek, például beton ragasztásakor a keverék fogyasztása megnő. Ezenkívül növeli a faalapú panelek és fa ragasztó felvitelének költségeit. A repedések kitöltéséhez 1 cm3 üregenként 1,1 g-ot használunk.

Bélyegek

Minőségi jellemzőik alapján négy epoxiragasztó márka tűnik ki: Cold Welding ragasztó, EDP márka, Kontakt műanyagmassza, Moment márkájú folyékony alkatrészek.

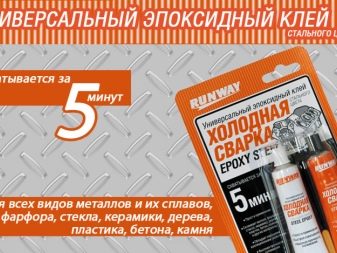

Epoxi ragasztó "Hideg hegesztés" fémtermékek gyors javítására tervezték. Gyurma és folyékony összetevők formájában is előállítható. Nagy keményedési sebesség és különleges szilárdság jellemzi. Folyékony vagy műanyag epoxi massza, amely 5-20 percen belül megszilárdul.

Sok gyártó gyártja ezt a márkájú ragasztót. Külföldi társaság Akapol epoxi ragasztót állít elő Poxipol két konzisztencia. Keverés után 10 perccel megkeményedik. Orosz gyártó "Asztát" ragasztót termel "Epoxi fém" folyékony formában a kikeményedés 5 perc alatt megtörténik. A márkanév alatt "Anles" termelést állítanak elő "Uniplast", "Epoxi titán" fémekhez. Márkanév alatt Kifutópálya ragasztót eladni "Epoxi acél".

Az EDP univerzális epoxi összetétele sokféle anyaghoz alkalmas - fa, fém, műanyag, cserép, kerámia, gumi, szövet, üveg, gipsz, bőr, beton, kő stb. Hazai gyártó LLC "NPK" Astat " EDP márkájú ragasztót gyárt - epoxi-diane polietilén-poliaminnal. A kevert készítmény akár két órán keresztül is használható a munkahelyen. 24 órán belül a kész ragasztósor eléri a bejelentett szilárdságát. LLC GK "Himalyans" EDP márkájú ragasztót gyárt, melynek fazékideje akár másfél óra. A JSC "Anles" a márka analógját gyártja EDP ragasztó "Epox-univerzális". LLC "Ökoosztály" univerzális epoxit gyárt a márkanév alatt "Osztály"... Márkanév alatt "Khimkontakt" univerzális epoxi ragasztó eladó "Khimkontakt-epoxi".

Epoxi keverékek márkák "Kapcsolatba lépni" képlékeny, gyorsan keményedő masszát képviselnek. Jellemzője a -40 és +140 fok közötti megemelt hőmérsékleti határ. A kompozíció nedves felülethez tapad.

Kényelmes háztartási epoxihabarcshoz "Pillanat"... Népszerű márka Henkel pillanata... Két sor epoxit gyárt – kétkomponensű folyékony ragasztót "Szuper epoxi" különböző méretű tubusokban és fecskendőkben és "epoxilin", 30, 48, 100 és 240 grammos kiszerelésben. Az epoxi egyenlő komponensű ragasztó pozitív visszajelzésekkel rendelkezik "Szuper markolat" Termelés CJSC "Petrokhim"... A fogyasztók észreveszik a könnyű használatot az összetevők keverésekor.

Elkészítési és felhasználási útmutató

Jobb, ha jól szellőző helyen dolgozik, hogy ne irritálja a légzőrendszert az epoxi füstjével. Viseljen védőkesztyűt és olyan ruhát, amelyet nem zavar, ha beszennyeződik. A munkavégzés helye újságpapírral vagy ruhával letakarható, hogy ne szennyezze be a felületet. Előzetesen készítse elő a felhordó eszközt és a keverőedényt. Használhat eldobható edényeket.

A munkahely előkészítése után meg kell dolgozni a ragasztásra szoruló felületet. A jobb tapadás érdekében az anyagot zsírtalanítják, csiszolják és szárítják.

A termék feldolgozását a ragasztó összekeverése előtt végezzük, mivel az oldatot közvetlenül a gyártás után kell felhordani.

Mielőtt elkezdené az epoxi keverék elkészítését saját kezűleg, tanulmányoznia kell a gyártónak a csomagoláshoz csatolt utasításait. A gyanta és a keményítő komponensek arányát tartalmazza. Az anyagok aránya gyártónként eltérő.Az általános célú folyékony ragasztókban általában 1 rész keményítőt és 10 rész epoxit kell összekeverni.

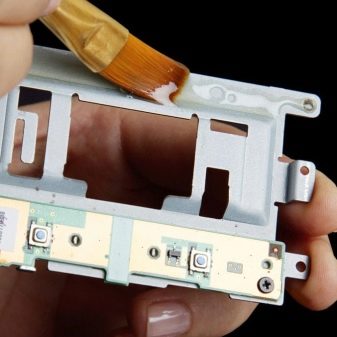

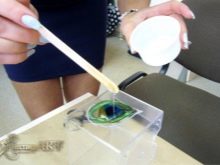

Ha az epoxi viszkózus, akkor nehéz lesz összekeverni az összetevőket. A gyanta könnyű hígításához vízfürdőben vagy fűtőradiátorban 50-60 fokra kell melegíteni. Tű nélküli fecskendővel mérjen ki egy kis mennyiségű gyantát, és öntse egy edénybe. Ezután vegye ki a szükséges mennyiségű keményítőt, és erőteljes keverés közben oldja fel a gyantában, hogy homogén masszát kapjon.

A komponensek összekeverése után folytassa a felületek ragasztásával. Az egyik oldalon kész ragasztót kell felvinni, és mindkét felét erővel meg kell nyomni, rögzítve 10 percig elmozdulás nélkül. Ha kis mennyiségű oldatot préselnek ki a varratból, azonnal el kell távolítani egy szalvétával. Amíg az epoxi teljesen meg nem kötött, ne használja a terméket, és ne tegye ki feszültségnek.

Az elkészített epoxihabarcshoz fűrészpor és egyéb töltőanyagok adhatók, amelyek további térfogatot adnak, javítják a kész hézag minőségét és a kívánt színt adják. Ha fűrészport ad hozzá az epoxihoz, akkor meg kell töltenie a formát a kész keverékkel. Távtartót használhat termékelem készítéséhez. Az edzett rész csiszolható, festhető és fúrható.

A karosszéria fémtermékeinek hibáinak megszüntetése érdekében az üvegszálat és a vastag gézt epoxi ragasztóval impregnálják. Ezután az alkatrészt egy feldolgozott darabbal zárják le, emellett a széleket epoxihabarccsal kezelik. Ily módon helyreállíthatja a javításra szoruló terméket.

Mennyi ideig szárad?

A ragasztóoldat száradási ideje a levegő hőmérsékletétől és a keverékben lévő fő komponensek arányától függ. Ha nagyobb mennyiségű keményítőt adunk az epoxihoz, az segít felgyorsítani a kész keverék keményedését. A kötési sebességet növeli a ragasztószalag felmelegítése a készítmény megkötése után. Minél magasabb a hőmérséklet, annál gyorsabban köt ki az epoxi.

A teljes kötési idő határozza meg az epoxi ragasztó típusát. A hideg hegesztés 5-20 percen belül megkeményedik. Az EDP folyékony keverékei egy óra alatt besűrűsödnek, két óra alatt megkötnek, egy nap alatt teljesen polimerizálódnak.

Ha az epoxi keverék nem keményedik meg az utasításokban megadott időn belül, akkor ennek két oka lehet - a ragasztó komponensei lejártak és elvesztették minőségüket, vagy a keverék elkészítése során szabálysértés történt, helytelen arányokat. A pontos mérések betartásával újra kell keverni.

Hideg időben nem ajánlott epoxigyantával dolgozni. Ebben az esetben nehéz megszárítani a ragasztósort, mivel az összetevők kristályosodnak. Az epoxit +10 és +30 fok közötti hőmérsékleten kell használni. A hő viszkozitásával szembeni ellenállás jobb munkát tesz lehetővé.

Hogyan kell tárolni?

A csomagoláson található utasításokban a gyártó jelzi, hogy az epoxi ragasztó összetevőit eredeti csomagolásukban, 20-25 fokos szobahőmérsékleten kell tárolni. A csomagot száraz helyen, függőleges helyzetben kell elhelyezni, hogy ne sértse meg az integritását. A tartály sérülése és a levegővel való érintkezés az anyag minőségének romlásához vezet. Ne tárolja a ragasztót nyitott, napos helyen, hogy gyermekek hozzáférhessenek. Az epoxi csomagolást az élelmiszerektől és az edényektől elkülönítve kell elhelyezni.

Az epoxi keverék eltarthatósága a gyártótól függően 12-36 hónap. A fő összetevők a lejárati idő után is megőrzik tulajdonságaikat, kis mértékben csökkentve a minőségi jellemzőket.

Minél frissebb az epoxigyanta és a keményítő, annál jobban megy a polimerizációs folyamat, javul a tapadás, jobb a ragasztóvarrat. Az elkészített készítményt nem lehet tárolni, azonnal fel kell használni a rendeltetésének megfelelően. A kész epoxi keverék maradványait nem lehet tárolni, azokat ártalmatlanítani kell.

Hogyan kell mosni?

Az epoxival végzett munka során védőszereket kell használni, hogy elkerüljük a keverék bőrrel való érintkezését. Ha nem sikerült megakadályozni a szennyeződést, akkor a meg nem kötött keveréket szappanos vízzel alaposan le kell mosni. Ha nem sikerült teljesen lemosni az összetevők maradványait, acetont kell használnia, törölve a makacs foltot.

Folyékony növényi olajokat használnak a megkötött epoxi ragasztó eltávolítására. Az olaj hatására a készítmény puhává válik és hámlik a bőrfelületről.

Számos módja van a megkötött epoxi eltávolításának a különböző anyagokról.

- A folt lefagyasztása. Mivel az epoxi keverék akár -20 fokos hőmérsékletet is képes ellenállni, a fagyasztóban történő fagyasztás nem tűnik hatékonynak. A fagyasztáshoz speciális aeroszolos hűtőközeget használnak. Az epoxi törékennyé válik, ha hűtőközeggel permetezzük. Most egy spatulával vagy tompa késsel tisztíthatja meg a gyantát. Ügyelni kell arra, hogy az éles szilánkok ne vágják meg a bőrt.

- Fűtésszennyezés. A magas hőmérséklet meglágyítja az epoxi keveréket. Fűtéshez használhat háztartási hajszárítót vagy vasalót. Szilárd, hőálló felületek melegítésére a maximális hőmérsékletű hajszárítót használjuk. Néhány percig forró levegőáramot irányíthat a szennyeződésekre. A felpuhult területet spatulával távolítjuk el. A melegítést addig végezzük, amíg a felület teljesen meg nem tisztul. Ha az epoxi ragasztó az anyagra kerül, akkor a melegítést vasalóval végezzük, az elülső oldalra pamutrongyot helyezve.

- Kaparás. Az elektromos kéziszerszám tisztítása alkalmas karcálló kemény felületekre. A kaparás bármilyen éles fém eszközzel elvégezhető.

- Kémiai oldószerek használata. Ez a módszer olyan kopásálló anyagokhoz alkalmas, amelyek hígítókkal nem károsodnak. Oldószerként acetont, etil-alkoholt, toluolt, butil-acetátot, anilint használnak. A szennyezett területet megnedvesítjük bármilyen oldószerrel, hagyjuk hatni, majd folytassuk a mechanikai tisztítást.

Az epoxi az üvegről vagy a tükrökről oldószerrel vagy ecetsavval lemosható. A felület és a szennyezett terület felmelegítésének módja is hatékony lesz. Egy spatula és egy puha kendő segít eltávolítani a ragasztómaradványokat.

Oldószerrel átitatott ronggyal törölheti le az epoxit a ragasztófelhordó eszközről. A tisztítást azonnal el kell kezdeni a munka befejezése után, anélkül, hogy a készítmény megkeményedhetne. Minél hamarabb kezdi el letörölni a szennyezett területet, annál könnyebben lemosódik a ragasztó. Az epoxi keverékek különféle felületeken történő ártalmatlanításának alábbi módszerei segítenek eltávolítani a szennyeződéseket és megőrizni a termék megjelenését.

Az epoxi ragasztó megfelelő előkészítésének módját lásd az alábbi videóban.

A megjegyzés sikeresen elküldve.