Hogyan kell használni a mikrométert?

Vannak helyzetek, amikor tudnia kell egy alkatrész pontos méretét, egészen század- vagy akár ezredmilliméterig. Ilyenek például a precíziós mechanika műszerei, amelyekben szinte minden mikrométer fontos. Ehhez az azonos nevű eszközt használják, amelyben a hangsúly egy másik szótagra esik.

A különböző típusok használatának szabályai

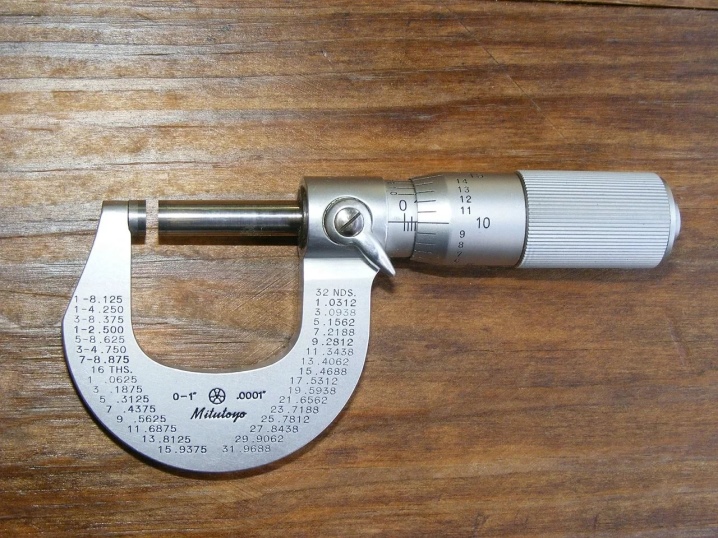

A mikrométer legegyszerűbb formájában legalább három vonalzóval ellátott mérőeszköz. Az egyik, a fő, egész millimétert számol. A második, az elsőhöz képest fél milliméterrel eltolva, lehetővé teszi az alkatrész szélességének (vastagságának, magasságának) 500 mikron pontossággal történő mérését. A harmadik, menetes, referenciaponttal (nulla) rendelkezik, amelyhez képest a dob forog. A készülék fő tengelye körül forog - és 50 felosztása van, hasonlóan a milliméteresekhez. Ebben az esetben a mérési pontosság 10 μm (0,5 mm / 50 = 0,01 mm). A legegyszerűbb analóg (mechanikus) mikrométer csavarpárral működik, ami egy mikrosatu, amelybe a mérendő munkadarabot, huzalt vagy acéllemez darabot befogják.

Eszköz

Az alkalmazás-specifikus mikrométerek saját jellemzőkkel rendelkeznek. Így, egy 0-25 mm-es sima mikrométer mechanikus vagy digitális mérőműszerrel a következő részekből áll.

- konzol - csapágyelem egy rögzített részhez;

- stop - a konzol végén rögzítve és szigorúan merőlegesen a befogott rész felületére;

- csavar - akár több tízszer hosszabb, mint a konzol, fix csavaros alapon forog, és merőleges is a befogott részre; mechanikus mikrométereknél 2,5–7,5 cm-es mérési területen belül mozog;

- dugó - megakadályozza a csavar lelógását;

- mérőalap (szár) - két durva mérési skálát tartalmaz (fél milliméteres pontossággal); úgy néz ki, mint egy üreges henger, amelyben egy csavarpár forog, amelyet speciális rögzítőelemek tartanak;

- dob - a pontos mérés alapja, amely a csavarral együtt forog, és tartalmaz egy skálát a pontos méréshez (0,01 mm-ig);

- racsnis - korlátozza a mért részre kifejtett erőt;

- referencia alkatrész az ellenőrzéshez - a rosszul beállított mikrométer beállítására szolgál; a készülékkel együtt szállítjuk.

Pontossági osztály

A mindennapi életben a 0,01 mm-nél nagyobb pontosság aligha hasznos. De a gyártásban - főleg a precíziós mechanikai gyárakban - és a keskeny profilú mesteremberek körében az 1 mikronos (0,001 mm) vagy a 100 nm-es (0,0001 mm) felosztási ár az irányadó, ami elsősorban digitális skálával ellátott mikrométereken érhető el. . Még magasabb pontossági osztály, amelyet például mikroáramkörökben használt nanoanyagok gyártásánál használnak - a tétel nem mikrométer, hanem teljesen más mechanizmusok és eszközök.

Hogyan vannak elrendezve más típusú mikrométerek?

Minden típusú mikrométer ugyanazon az elven működik. A leghíresebb alkalmazási terület a hibás alkatrészek azonosítása, amelyek meghibásodást okozhatnak azokban a mechanizmusokban, ahol azokat használják. De a mérési pontosság - akár 10 mikron - különböző módon érhető el.

- Karos mikrométerben a forgó dobot mutató helyettesíti. A mérőóra előnye a sebesség és az áteresztőképesség növekedése az alkatrészek mikrométerrel történő ellenőrzésének szakaszában: nem kell belenézni a felosztásokba.

- Számláló mikrométer (óra vagy számlap típus) - hasonlóan az elektromechanikus mérőórákhoz és a kazettás (vagy tekercses) magnetofonokhoz - a klasszikushoz hasonlóan kalibrálva és felhasználva. A számok forgatása a számlálóban lépésről lépésre történik. Az egyik számjegy váltása a másikra 10 további felosztásra (pozícióra) van osztva - a számláló fogaskerekeknek köszönhetően, amely tízről egy mikronra növeli a mérési pontosságot.

- A digitális modelleken különösen pontos érzékelő található, ami egy beosztást ad mikron egységekben. Előny - a mérési pontosság 1 mikron, a hibák gyakorlatilag kizártak. Egy ilyen termék nem rosszabb, mint az előző típus - a készülék leolvasása szinte azonnal kiolvasható. Nincs szükség leolvasások hozzáadására - az érzékelők és a mikroprocesszor sikeresen elvégzi ezt a munkát "menet közben".

- A lézeres mikrométerek pontosabbak, mint a digitálisaké. A lézersugarat eltakarja az alkatrész, azt egy nagy pontosságú fotómátrix rögzíti, amely az így keletkező sugáreltérítést az ADC-be, majd a processzorra és a kijelzőre küldi. A mérés kevesebb mint 1 másodpercet vesz igénybe.

De a lézermikrométer nem tolerálja az ütéseket és a rezgéseket, és rendszeres beállítást igényel. Még a legkisebb por esetén is kritikus, és nem fogják tudni megmérni az alkatrészek belső méreteit.

Konkrét feladatokhoz

A speciális mikrométereknek saját jellemzőik vannak.

- A fogmérő csonkakúpos fúvókákkal rendelkezik, amely lehetővé teszi a hornyok hézagának meghatározását, a fogaskerék vagy fogaskerék fogának méretét. Elméletileg lehetséges egy közönséges (sima) mikrométert kodométerré alakítani, ha meghatározott hosszúságú speciális kupakokat szerelnek fel a csavarra és a sarokra. Formájukban süllyesztett csavarfejekre hasonlítanak - a legegyszerűbb esetben éppen ilyen csavarokból készíthetők, majd a sarokhoz és csavarokhoz hegeszthetők. Méréskor a fúvókák hosszát levonják az így átalakított készülék által mértből. Ez további számítási műveletet ad a mérésekhez. Ezenkívül az eredeti mikrométernek nem 2,5 cm-rel kell rendelkeznie a propeller teljesítménytartalékával, hanem több, például 5–7,5 cm-rel.

Ne vegyen részt amatőr előadásokban - jobb, ha azonnal vesz egy kész mikrométer-fogmérőt, amelyen a gyártó már beállította a skálát és a nullát.

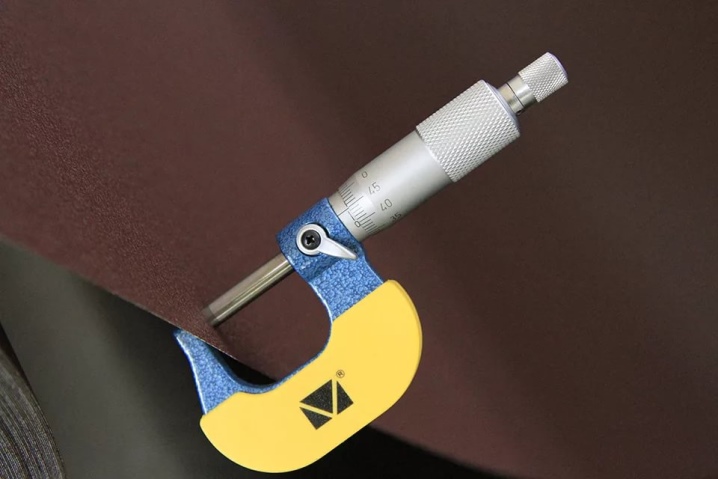

- A "cső" mikrométer igényes a vezetői irodák alkalmazottai körében. Megmérik a csőfalak vastagságát, hogy meghatározzák kopásukat. Adapterekkel rendelkezik, amelyek lehetővé teszik a rozsdával borított csőfal átmérőjének és vastagságának mérését. Ezek a fúvókák lehetővé teszik a változó falvastagságú tompacsövek részletes méretezését is. A szabványos falvastagságtól való eltérést az öntés és hengerlés szakaszaiban egy "cső" eszközzel könnyű visszautasítani. A csőmikrométer a szokásos (sima) mikrométertől egy speciális ütközővel (sarokkal) különbözik, amely nem merőlegesen, hanem párhuzamosan helyezkedik el a befogott csővel. Ez a szonda pontszerűen érinti a cső belső felületét, ami biztosítja a pontos mérést. A mérési műveletek nem különböznek a sima mikrométerrel végzett műveletektől: ugyanaz a csavar és a racsnis dob, ha kioldják, megkapja a kívánt átmérőt vagy csőfalvastagságot.

- A lemezvastagság-mérőnek sekélyebb a sarka, mint a hagyományos mikrométernek, de a csavar körülbelül akkora átmérőjű, mint egy hagyományos eszköz csavarja. A besorolás itt sokkal pontosabb, mint egy hagyományos terméknél. A "listométer" kapocs oldalára ki van feszítve, mint egy hosszú U alakú cső. Az ilyen készülék fúvókáit két változatban szállítjuk: keskeny (a megfelelő részekhez és lapokhoz) és hosszúkás (széles és hosszúkás munkadarabok vastagságának mérése).

Nem ajánlott a lapokat közönséges mikrométerrel mérni - az átnyomja őket a keskeny csavarral. Itt többször nagyobb érintkezési felületre van szükség, mint a csapágyak és fúrók mérésénél.

- Az univerzális mikrométer tartozéka a különféle típusú alkatrészekhez. Egyforma pontossággal méri a csapágygolyó átmérőjét és a lemez átmérőjét is. Nagy propeller utazási tartalékkal rendelkezik - akár 10 cm-ig, ami "mindenevővé" teszi: golyót, lapot, profiloszlopok és szerkezetek keresztirányú méreteit képes mérni - és még a vasúti sín fejét is minden oldalról leméri.

- Drót – alkalmas drótokhoz, fúrókhoz, golyókhoz és egyéb apró, kör keresztmetszetű alkatrészek, amelyek egy közönséges mikrométer bilincsével könnyen törhetők.

- Prizmatikus - lehetővé teszi a kés penge süllyedésének vastagságának mérését. A fúvóka egy kontúr formájában készül, amely megismétli a csúcsot 30 fokos lejtéssel. Egyszerűen fogalmazva, ez egy dupla sarok lejtős. Ugyanakkor a csavar hegyes, de a hegye kissé eltompult. A készlet tartalmaz tartozékokat a különböző süllyedési szögekhez, beleértve a pengék "egymenetes" élezését, például a fűnyíró késeket.

- A horonymikrométer a falakba és támasztékba fúrt lyukak mélységét és átmérőjét méri. A mérés egy speciális visszahúzható szondával történik, amelynek végén kis kupak található. Ez lehetővé teszi a mester számára, hogy anélkül, hogy túlfúrná vagy újra átfúrná a lyukat, kiválaszthatja a számára megfelelő önmetsző csavart.

- A menetmérő méri a menet mélységét. Becsavarható (és felcsavarható) fúvókákat tartalmaz kúpos végű vagy kétfogú fejjel.

- A többlépcsős mikrométer egy további skálával rendelkezik. Távolról egy tolómérőre hasonlít, de van egy lényeges különbsége. Olyan ez, mint két (három, több) mikrométer egyben – azonos, klasszikus mikrometrikus mechanizmusok egy közös konzolon, messze oldalra nyúlva. Akár 10 cm-es teljesítménytartalékkal szögletes, T-rúd vagy sínprofilú munkadarabot egy lépésben megmérhet.

Bármely összetett keresztmetszeti formájú, betűre vagy egyszerű hieroglifára emlékeztető profilszerkezet szintén alkalmas a gyorsított mérésre.

- A meleghengerlés a kohászati üzem sajátossága. Lehetővé teszi az újonnan kikeményedett termék vastagságának mérését a neki adott formában. Csavar helyett egy ilyen eszköz jelölőkereket tartalmaz. A sarok rugós, keresztirányban megnyúlt (és nem kerek, mint egy egyszerű terméknél) alakú. Működési elve - a mikrométert egy lapra vagy profilra görgetik, lehetővé téve a hibák (forgácsok, görbületek) észlelését az újonnan öntött tuskón.

- Belső idomszer - a géppel együtt működik, amikor az alkatrészt a belső felületen megmunkálják. Sima görbületű, vége felé csökkenő leszállási méretű szondái a megmunkált cső- vagy csődarabba, vagy bármely más, a gép rögzítőszerkezetében forgó alkatrészbe kerülnek. Ez felgyorsítja az esztergagép munkáját - nem kell több tucatszor kivenni az alkatrészt a darálóból, hogy megbizonyosodjon arról, hogy az alkatrész a kívánt formát öltötte.

Bármi is legyen a mikrométer – termék vásárlásakor kérje meg az eladót, hogy ellenőrizze. Jelentős előnyt jelent, ha ugyanazon alkatrész átmérőjét vagy vastagságát egy másik, azonos vagy hasonló eszközzel ellenőrizzük.

A vásárlás során végzett pontos ellenőrzés a termék sikeres és hosszú távú használatának kulcsa.

Hogyan kell beállítani és ellenőrizni a pontosságot?

Ez a mérőeszköz azok közé tartozik, amelyeket a mérések előtt hiba nélkül kalibrálnak, mivel mikronokról beszélünk, nem milliméterekről. Ha tok vagy tok nélkül hordja, a véletlen leejtés befolyásolhatja a pontosságot. Az ellenőrzési technika a kezdők bonyolultsága ellenére nagyon egyszerű. Kövesse néhány lépést a hagyományos 0-25 mm-es mechanikus mikrométer nullázásához.

- Győződjön meg arról, hogy a készülék tiszta - különösen a sarok és a csavar markolatfelületeit. A törmelék és zsír eltávolításához egy tiszta papírlap a legalkalmasabb – helyezze azt a készülék bilincsei közé, és ütközésig csavarja a dobot.

- Pörgesd vissza a dobot.Ismételje meg ezt a lépést szükség szerint többször, mozgassa a papírt, amíg a bezárandó felületek tiszták nem lesznek. A felületek tisztítása nélkül a beállítás lehetetlen - a szilárd részecskék nem teszik lehetővé a pontosság beállítását.

- Ellenőrizze, hogy a merevítő és a sarok megfelelően rögzítve van-e. Nem szabad lógniuk. Ha ez nem így van, akkor a műszert meg kell javítani, amelyben a konzolt ismét megbízhatóan rögzíteni kell, és újra be kell állítani a csavar és a sarok szorítófelületének párhuzamosságát.

- Csavarja be teljesen a dobot alkatrész nélkül – a racsni 3., 4. vagy 5. kattanásáig. Győződjön meg arról, hogy minden skála pontosan egy vonalban van a nulla jelekkel.

- Ha például a dobon lévő jelzés nem esik egybe nullával, állítsa be az alapot (szárat) a készletben található speciális kulccsal. A villáskulcsot olyan műszeren használják, amelyben a csavart egy kiegészítő anyával vagy egy másodlagos (tartó) csavarral rögzítik egy speciális mélyedéssel.

- Ellenőrizze a mérések pontosságát úgy, hogy a referencia részt egy mikrométerrel tartsa - átlagosan a racsni 4. kattanásáig is. Ezzel tudja magát a készüléket kalibrálni. A mikrométer sikeresen konfigurálva és használatra kész.

Fontos! Ha leejti a készüléket, nem okoz nagy kárt. A nullapontok kalibrálása után újra használhatja. Ezek az eszközök kiváló minőségű szerszámból és rozsdamentes acélból készülnek.

Hogyan kell helyesen mérni?

A készülék dobjába egy racsnis van beépítve. Egy alkatrész vastagságának vagy átmérőjének mérésekor, amint a bilincsek kissé összenyomják, hallatszik az első kattanás. Ez az "igazság pillanata" - hagyja abba a dob forgását, és számolja meg a kapott méretet osztásokban. Az utasítás rendkívül egyszerű, és így néz ki:

- helyezze az alkatrészt a csavar és az ütköző közé;

- pörgesse a dobot, amíg a racsnis kattan.

A dob további erős csavarása a racsnis kattanása után meglazíthatja a dob spirális hornyait. Ha ezt a helytelen lépést többször megismétli, a mikrométer játszani kezd az idővel - a dob menete megromlik. A legpontosabb nullázás egyike sem teszi érintetlenné a gyártó által megállapított mérések megbízhatóságát. Sérült készülékkel lehetetlenné válik a mérés.

Lágy fémekből és ötvözetekből készült vékony huzaloknál - például réz-, alumínium-, ón-, ólom- vagy forrasztóhuzalnál - a mikrométer lábai 0,01-0,15 mm-rel lelapítják a vezetéket, és a mérési eredmény pontatlan lesz. Az edzett acél és a pobedite ötvözet sokkal jobban ellenáll a racsnisnak. Egy ilyen huzal probléma nélkül kibírja az ismételt méréseket, anélkül, hogy az átmérője egy mikronnyi ellaposodást okozna - feltéve, hogy a dob vezérlőkattintása után nem folytatta a tömörítést.

Az indikációk meghatározásának jellemzői

A készülék leolvasása is rendkívül egyszerű. Például megmérte egy edzett acélhuzal átmérőjét, amelyen a dob forgása közbeni kattanás után a következő jelek keletkeztek:

- 3 mm az első vonalzón;

- 0,5 és 1 mm között van a másodiknál;

- A "pörgető" körülbelül 5 hadosztálynál megállt.

Ennek megfelelően a huzalrúd átmérője 3 + 0,5 + 0,05 = 3 mm 550 mikron (mikron). Milliméterben - 3,55 mm. A precíziós dob teljes fordulata 0,5 mm.

Az alábbi videóból megtudhatja, hogyan kell helyesen használni a mikrométert.

A megjegyzés sikeresen elküldve.