Mindent az expandált agyagbeton blokkokról

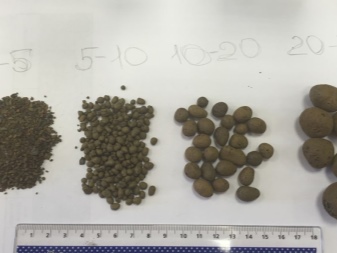

Az expandált agyagbeton blokkok építőanyag, amelynek előállításához cementet, homokot, vizet használnak. Az oldathoz duzzasztott agyagkavicsot is adunk, amelynek össztömege legfeljebb 60%, 5-10 mm-es méretben. Minél nagyobb a frakció, annál kisebb a késztermékek szilárdsága és súlya. Az expandált agyagbeton falblokkokat a GOST 33126-2014 szabvány szerint gyártják. Különböző típusúak és különböző célokra használhatók.

Előnyök és hátrányok

Az expandált agyagblokkok fő előnye a környezetbarátság. Gyártásuk során nem használnak káros vegyi komponenseket, ami biztonságossá teszi őket lakóhelyiségek és középületek építéséhez.

Vannak más előnyök is.

- Kiváló hőszigetelő tulajdonságok. A minőségi alapanyagokból a technológiai eljárásnak megfelelően készült blokkok tökéletesen tartják a hőt a helyiségben. Ennek a tulajdonságnak köszönhetően használhatók zord éghajlaton üzemeltetett épületek építésénél.

- Hosszú élettartam. A blokkok 70 évig képesek megőrizni eredeti tulajdonságaikat és teljesítményjellemzőiket.

- Jó zajszigetelő tulajdonságok, a termék belsejében lévő üregek biztosítják.

- Tűzállóság. A blokkok nem égnek, ha nyílt lángnak vannak kitéve. Fűtéskor nem bocsátanak ki mérgező anyagokat a légkörbe.

- Erő. A pórusbetonnal ellentétben az expandált agyagblokkok sokkal erősebbek. Ennek köszönhetően nem igényelnek vasbeton "övvel" történő megerősítést.

- Magas tapadás, érdes felületen keresztül érhető el.

- Vízgőzáteresztő képesség. Az expandált agyagbeton termékek, valamint a természetes fa „lélegezhetnek”, aminek köszönhetően a helyiségben kedvező mikroklíma jön létre.

- Ellenállás a káros mikroorganizmusok okozta károsodásokkal szemben, a penész és a penész kialakulása.

- Mindenféle időjárással szembeni ellenállás. Az anyag nem fél a közvetlen napfénytől, csapadéktól, fagytól, hirtelen hőmérséklet-változásoktól.

A gázszilikát blokkokkal ellentétben az expandált agyag olcsóbb. Ezenkívül az anyag könnyűsége miatt nincs szükség további pénzügyi költségekre egy masszív alapítvány felépítéséhez.

Az anyag a téglához képest nagy (1 térfogatrész 7 agyagrudat helyettesíthet). Ennek a tulajdonságnak köszönhetően jelentősen megnő a falazás sebessége és egyszerűsége.

Az expandált agyagtömbök nem ideális építőanyag. Neki is, mint mindenkinek, vannak hátrányai. A hátrányok közé tartozik a törékenység, amely miatt a termékek nem tolerálják az ütéseket és a dinamikus terheléseket. Építőanyag feldolgozásakor, vágásakor vagy fűrészelésekor könnyen keletkeznek rajta forgácsok, repedések és egyéb hibák.

A hátrányok közé tartozik falblokkok bemutathatatlan megjelenése, ezért a belőlük felállított szerkezet további külső és belső dekorációs anyagokkal történő kikészítést igényel.

Hogyan készülnek a blokkok?

Az anyagot speciális gyárakban gyártják. A gyártás technológiai folyamata minden vállalkozásnál eltérő. Például a különböző cégek eltérő arányban használnak nyersanyagokat, egyes gyártók pedig lágyító adalékanyagok jelenlétét írják elő a készítményben a termékek tulajdonságainak javítása érdekében. A nagy gyárakban a blokkokat szállítószalagon gyártják.

A kisebb vállalkozások helyhez kötött vezetékeket használnak - kevésbé termelékenyek, de olcsóbbak is. A termékek saját előállításához betonkeverőt, formákat és vibroprést használnak.

A kézzel készített gyártás több szakaszból áll.

- Nyersanyagok előkészítése. 100 kg klasszikus receptúra szerinti habarcs elkészítéséhez 54,4 kg duzzasztott agyag, 27,2 kg homok alap, 9,21 kg cement és 9,09 kg víz szükséges. A cement mennyiségének növekedésével a blokk további szilárdságot kap, de ez növeli a súlyát és rontja a hőszigetelést. Az oldat elkészítéséhez az alkatrészeket szigorú sorrendben kell a betonkeverőbe helyezni: először folyadékot öntünk, majd expandált agyagot és cementet, homokot - utoljára. Minden komponenst legalább 2 percig betonkeverőben kell keverni.

- Formakeverékkel töltve. Ahhoz, hogy a megszáradt blokk könnyen kijöjjön, a formák belsejét ki kell kenni használt olajjal. Rezgőasztalra vannak felszerelve, és egy lapát segítségével egyenletesen megtöltik a keverékkel. Az oldat tömörítéséhez rendszeresen be kell kapcsolnia a vibrátort - a rezgések hozzájárulnak a betontömeg egyenletes eloszlásához.

- Tömbök szárítása. Az oldatot tartalmazó formáknak 24 órát kell állniuk, majd a tömböket ki kell húzni és ki kell rakni, 2-3 cm távolságot biztosítva közöttük. Az ilyen formájú termékeket 28 napon belül meg kell szárítani, ez idő után megszárad optimális márkaerőt szerezzenek.

Az üzemben az expandált agyagbeton blokkok gyártása ugyanezen elv szerint történik. A különbség az automatizált folyamatban rejlik. A vállalkozásoknál speciális autoklávokat használnak a termékek végső szárítására. Az ilyen kamrákban a magas hőmérséklet miatt a szárítási idő 28 napról 12 órára csökken.

Tulajdonságok

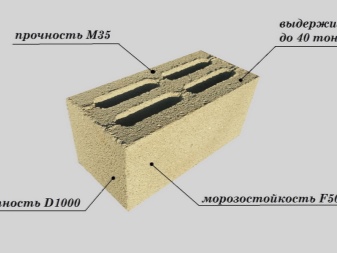

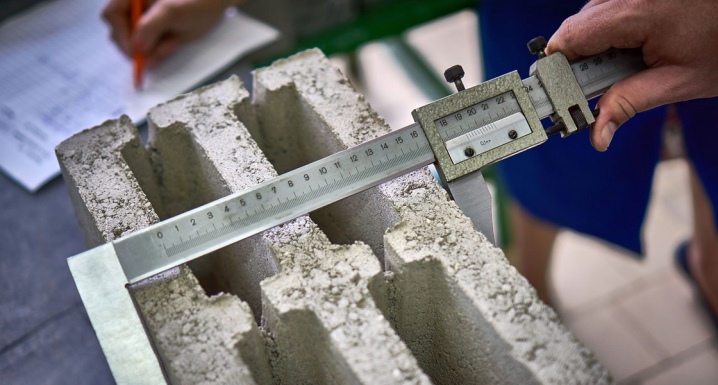

A legfontosabb műszaki jellemzők közül néhány a szilárdság és a sűrűség. Az első paraméter befolyásolja a falak teherbírását, a második a hőmegőrzést és a hangszigetelést. A blokk sűrűsége széles tartományban változik. Az érték 500 és 1800 kg / m3 között mozog. Ez közvetlenül függ a használt duzzasztott agyag méretétől: minél kisebb a frakció, annál nagyobb a sűrűség. Az anyag szilárdságának minimális értéke 35 kg / cm2, maximum 250 kg / cm2.

A hőátadás közvetlenül összefügg a blokkok sűrűségével. Például, 500 kg / m3 sűrűségű termékek esetében a hőátadás nem haladja meg a 0,24 W / mC-t, és 1800 kg / m3 sűrűségű - 0,81-0,90 W / mC.

A GOST szerint a könnyű adalékanyagú betontömb anyagokat többféle fagyállósági osztályba állítják:

- F 25;

- F 35;

- F 50;

- F 75.

A jelölésben szereplő számok a folyadékkal teljesen telített blokk fagyasztási és felengedési ciklusainak számát jelzik (a műszaki paraméterek és a teljesítmény elvesztése nélkül).

Minden típusú expandált agyagbeton termék magas tűzállósággal rendelkezik - tűzbiztonsági osztályuk A1. Ez azt jelenti, hogy a blokkok képesek ellenállni a nyílt lángnak 8 órán keresztül anélkül, hogy összeesnének.

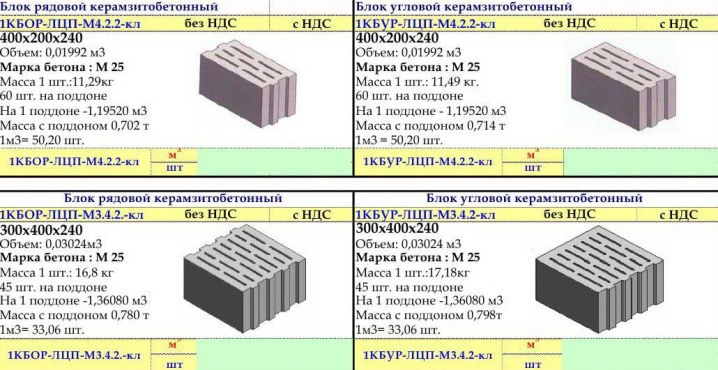

Faj áttekintés

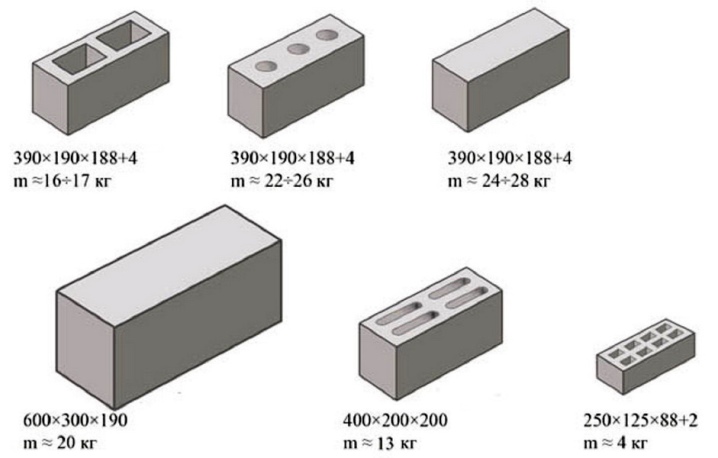

A gyártók többféle expandált agyagblokkot gyártanak. A töltési szinttől függően tömörre, üregesre és résre oszthatók. Korpulens esetén a belső légüregek jelenléte nem biztosított. Ha összehasonlítjuk őket üregesekkel, akkor nagyobb súly és jobb teherbírás jellemzi őket. Ennek a tulajdonságnak köszönhetően a testes blokkokat leggyakrabban olyan szerkezetek építésére használják, amelyek a jövőben nagy terhelésnek lesznek kitéve.

Az üreges termékek átmenő (szellőző) vagy részleges légüregekkel rendelkeznek... Az ilyen üregeknek köszönhetően az építőanyag kisebb súlyú és csökkentett hővezető képességgel rendelkezik. Az üregek téglalap alakúak vagy hengeresek. A szellőző termékek négyzet alakú légüregekkel rendelkeznek.

Az üreges blokkok olcsóbbak, mint a tömör blokkok.

A hornyolt termékek különböző számú hosszirányban vagy keresztirányban elhelyezkedő résekkel rendelkeznek (6-tól 13-ig). A legnépszerűbb a hatnyílású blokk. Külső falak építésére tervezték. A hornyolt építőanyagok többe kerülnek, mint az üregesek.

A blokkokat funkció szerint is osztályozzák. Fal, válaszfal vagy homlokzat. Minden fajnak megvannak a maga sajátosságai.

Fal

Külső teherhordó szerkezetek építésére tervezték. A fali megoldások testesek és légüregesek is. Az ilyen termékek szabványos méretei 400x200x200 mm. A nagy blokkméretek lehetővé teszik a fal gyors felállítását és a cementhabarcs fogyasztásának csökkentését.

Partíció

Leggyakrabban olyan belső szerkezetek építésére használják, amelyek nem látnak el teherhordó funkciót. Az előbbiekkel ellentétben kisebb a tömegük, kisebb a teherbírásuk. A termékeket 400x200x200 mm-es méretben gyártják, és a gyártók nem szabványos megoldásokat is kínálnak.

Szembenézve

A burkolótömbök nem olyan régen jelentek meg a piacon, és még nem sikerült hatalmas népszerűségre szert tenniük. Fő jellemzőik:

- széles színpaletta;

- sűrű és sima felület érdesség, üregek és egyéb külső hibák nélkül (természetes kő domborművel díszített termékek is vannak az értékesítésben);

- helyes geometria.

A színes blokkok felhasználhatók épületek külső burkolására, kerítések, kerti szegélyek építésénél.

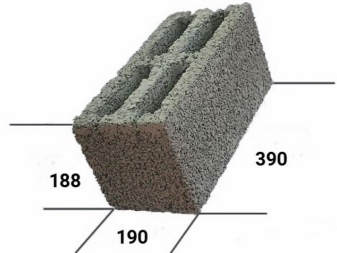

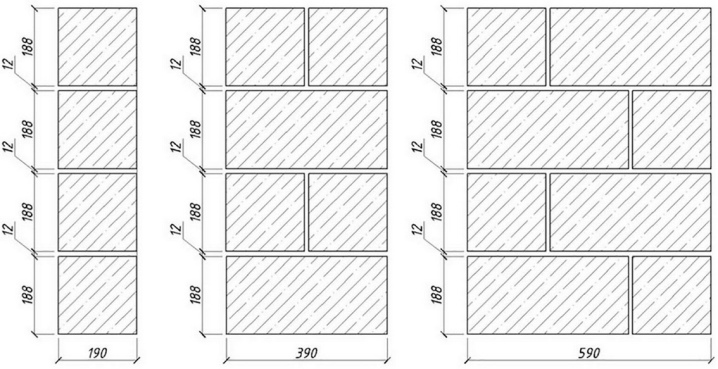

Méretek és súly

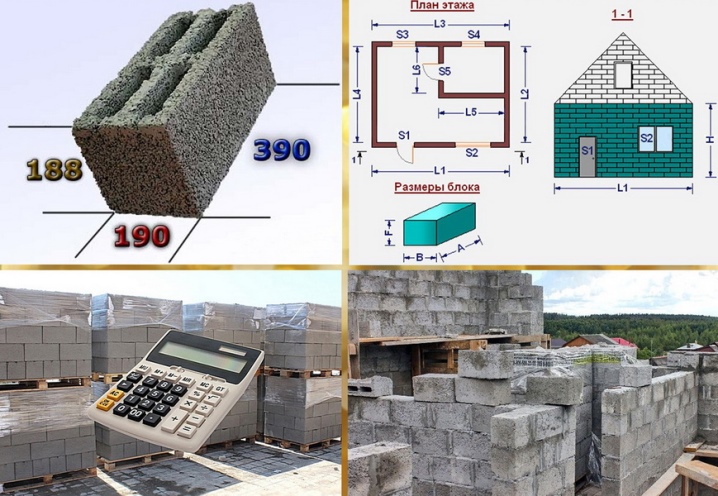

A falazott falakhoz használt tömör tömbök legnépszerűbb méretei 390x190x188 mm. Az ilyen termékek (normál 400 mm falvastagságú) üzemeltetésekor lehetőség van 1 blokkban építmények felállítására. A gyártók kis és nagy tömbanyagokat is gyártanak. Méreteiket a TU határozza meg. Népszerű méretek:

- 190x188x390 mm;

- 200x100x200 mm;

- 390x290x188 mm;

- 390x90x188 mm;

- 390x80x188 mm;

- 288x190x188 mm.

Vannak akciósan 300x200x200 mm-es termékek is. A GOST 6133-99 előírásai szerint a modulok méretében kis eltérések lehetnek. Szélesség és hosszúság eltérései - ± 3 mm, magasság - ± 4 mm, falvastagság - ± 3 mm. A gyártók gyakran foglalkoznak egyedi gyártású blokkokkal is. Például 400x400x200 mm méretű modulok lehetnek.

A termékek tömege sok tényezőtől függ: a modulok méretétől, az ürességi együtthatótól, a kiindulási oldat összetételétől (minél kevesebb duzzasztott agyagot használtak a gyártás során, annál nagyobb a késztermékek tömege). A szabványos blokkok minimális súlya 8 kg, maximum 22 kg. A nagyméretű testes modulok nagyobb súlyúak.

Gyártók

Számos hazai gyár foglalkozik különféle típusú duzzasztott agyagblokkok gyártásával. Soroljuk fel a legnépszerűbbeket.

- Kstovo duzzasztott agyagbeton üzem. 5-10 mm-es duzzasztott agyagfrakció felhasználásával modulokat gyárt. Az anyagot a Rifey-Polyus automatizált vonalon gyártják. A cég tömör és négyréses blokkok gyártásával foglalkozik.

- "Teplostroy IM". A céget Cheboksaryban alapították. 2005 óta gyárt könnyűszerkezetes betonmodulokat. A termelékenység napi 1500 blokk. Építőanyagok gyártásához a cég 10-20 mm-es duzzasztott agyagot vásárol, amelyet tovább aprítanak kisebb - 5-7 mm -es frakciókra.

- Ishleyskiy építőanyag-gyár. Az egyik első duzzasztott agyagtömb gyártó Csuvasföldön. A céget 2000-ben alapították. A működés első éveiben a modulok házi készítésű berendezésekkel készültek. Manapság a "Rifey-Universal" automata vonalat használják a gyártásukhoz. Az üzem napi termelékenysége 1200 tétel.

- Blokk 21. A cég üreges agyagblokkok gyártásával foglalkozik Novocseboksarszkban. A maximális termelékenység eléri a napi 1500 tételt. A Bloks 21 saját ki- és kiszállítást kínál ügyfeleinek.

- EcoBlock. Nagy formátumú blokk gyártó. Az üzem Naberezhnye Chelny területén található. Nem szabványos méretű modulokat, valamint dekoratív megoldásokat kínál a burkolómunkákhoz. A cég homok nélküli blokkok gyártásával foglalkozik. Az oldat elkészítéséhez duzzasztott agyagot, cementet és vizet használnak.

A blokk expandált agyag anyagok népszerű gyártói közé tartoznak az "AlyansStroy", "PF Veles", "GK Mercury", "Forward" cégek is.

Felhasználási területek az építőiparban

Az expandált agyagblokkokat évtizedek óta használják az építőiparban szerte a világon. Az ilyen anyagok használatával jelentősen megtakaríthatja az építési költségeket.

Az expandált agyagtömbökből különféle épületelemek és szerkezetek készülnek.

- Alapítvány. Ehhez a legtartósabb, teljes testű modulokat használják - képesek ellenállni a nehéz terheléseknek. Az alapítvány sokáig állni fog, mivel a blokkok nem zsugorodnak, és nem félnek a talajvíztől.

- Lábazat. Ez a szerkezet „lába”, amely az alapon fekszik.

- Csapágyfalak, válaszfalak és mennyezetek. Széles körben használják az alacsony épületekben, legfeljebb 3 emeletes épületek építésénél.

- Fürdők. Ahhoz, hogy a magas hőmérsékletnek és páratartalomnak kitett épület hosszú ideig álljon, fontos gondoskodni a jó vízszigetelésről és szigetelésről.

- Garázsok, pincék és pincék.

- Pavilonok, verandák és teraszok, különböző melléképületek lakóépülethez vagy nyaralóhoz. A nyitott és zárt szerkezetek duzzasztott agyagtömbökből készülnek.

- Kerítések. Az ilyen szerkezeteket gyakran több építőanyagból állítják fel, például duzzasztott agyag modulokból, fából, kovácsoltvas elemekből. A tervezés megfelelő megközelítésével a kerítések eredetiek lesznek.

Évről évre egyre gyakoribb az expandált agyagblokkok nem szabványos használata. Kerti padokat állítanak fel belőlük - gyakran eredeti és olcsó megoldássá válnak a rekreációs hely javítására. A duzzasztott agyag modulokból verandát, lépcsőt, kutat építhet.

A nagy üregekkel rendelkező blokkokat virágágyások készítésére is használják. - eleganciát és fényességet visznek a térbe. A színesebb kialakítás érdekében a blokkokat a kívánt színekre festhetjük.

Mennyiségi számítás

Ház, pince, vidéki ház vagy egyéb építmények saját kezűleg történő építése fáradságos és anyagilag költséges esemény. A költségvetés mentéséhez előzetesen becslést kell készítenie, és ki kell számítania a szükséges blokkok számát.

A helyes számításoknak köszönhetően csökkenthető a felesleges anyag vásárlására fordított pénzek kockázata.

A szükséges blokkok számának kiszámításához méréseket kell végezni. A műveletek algoritmusa:

- a szerkezet kerületének kiszámítása (a legegyszerűbb módja a téglalap összes oldalának összegének kiszámítása);

- a kapott értéket el kell osztani 1 modul hosszával - így kerül meghatározásra az 1 sor felépítéséhez szükséges blokkok száma;

- a sorok teljes számának kiszámításához az épület magasságát el kell osztani a blokk magasságával;

- a szükséges blokkok számának meghatározásához meg kell szoroznia a 2. és 3. pontban kapott értékeket.

Ebben az esetben nem érdemes készletet készíteni az építőanyagokról, mivel a számítások nem vették figyelembe az ablak- és ajtónyílások jelenlétét. A blokkok számának kiszámításához online számológépeket is használhat.

Mivel a blokkokat raklapon tárolják, azt is ki kell számolni, hogy hány darab van a raklapon. A szám a raklap területétől, az építőanyag súlyától és méreteitől függ. Például, ha egy raklapon 60 duzzasztott agyag tömb van egymásra rakva, akkor ezzel az értékkel el kell osztania a szükséges blokkok számát.

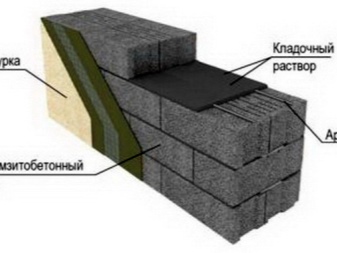

Falazat keverék

A falazóhabarcsnak rendelkeznie kell bizonyos tulajdonságokkal, amelyek megadják a szükséges szilárdságot a tömbökből épített szerkezetnek. Ehhez a keverék gyártása során szigorúan be kell tartani az arányokat. A habarcs elkészítéséhez elektromos vagy kézi betonkeverő használata javasolt. Ha nincs, akkor megfelelő tartályok megfelelő térfogattal megteszik.

Egyszerre nem szabad sok oldatot keverni - a mennyiséget úgy kell kiszámítani, hogy 2 órás munkára elegendő legyen.

A ragasztómassza elkészítéséhez szüksége lesz:

- cement (minősége nem alacsonyabb, mint M 400);

- homok (a legjobb a folyami homokot venni);

- víz.

A homok, cement és víz javasolt aránya – 3:1:0,7, ill. Szükség esetén a víz térfogata növelhető vagy csökkenthető - az egyik vagy a másik irányú változás a homok kezdeti nedvességtartalmától függ. Az oldat elkészítéséhez először össze kell keverni a száraz komponenseket, majd részletekben hozzá kell adni a folyadékot. A konzisztenciának sűrű tejfölre kell hasonlítania.

Az átlagos számítások alapján megállapítható, hogy 1 m3 tömbhöz 0,2 m3 önállóan elkészített cementiszap szükséges. Kész keverékek is eladók. Különféle adalékanyagokat adnak hozzájuk, amelyeknek köszönhetően a kész tömeg nagyobb plaszticitást kap. Átlagosan 1 m2 falazat elkészítéséhez körülbelül 30 kg kész keverékre lesz szükség. A kész készítmények könnyen használhatók. Legfőbb hátrányuk a saját készítésű megoldáshoz képest a magasabb költség.

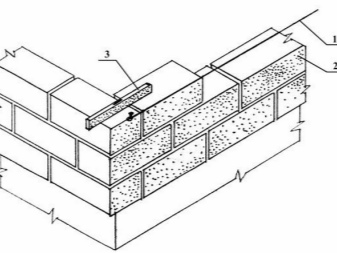

Falazási séma

Az expandált agyagbeton blokkok falazatának számos változata létezik. A választás az éghajlati jellemzőktől, a kívánt falvastagságtól és a fejlesztő személyes preferenciáitól függ.

Az 1 sor megfelelő lefektetéséhez vízszigetelő héjat kell felvinni az alapra. A munkát a sarkoktól kell kezdeni. Ehhez a helyekre legfeljebb 3 cm-es réteggel egy megoldást helyeznek el, amelyet a modulok 4 sarokban történő felszerelése után préselnek. A helyes helyzet ellenőrzésére épületszintet használnak. Továbbá a sarokrészek mentén meg kell húzni a zsineget - annak vonala mentén 1 sor modul kerül elhelyezésre.

Felsoroljuk a népszerű falazási sémákat.

- Fél blokk. Ezzel a módszerrel a blokkot az alap mentén hosszában kell lefektetni (ebben az esetben a falvastagság megegyezik 1 modul szélességével). Ezt a rendszert leggyakrabban háztartási épületek építésekor használják.

- 1 blokk széles. Ez a legelterjedtebb módszer. Az 1 sémától eltérően egy négyzetméternyi ilyen falazatban körülbelül 2-szer több blokk szerepel. Ezt a módszert lakóépületek és garázsok építésénél használják. Ebben az esetben a falvastagság megegyezik 1 duzzasztott agyag blokk hosszával. Ennek eredményeként tartósabb, megbízhatóbb és melegebb szerkezetet kap, amelyhez nem szükséges további szigetelést biztosítani.

- Kút falazat. Jellemzője, hogy 2 falat építettek duzzasztott agyag modulokból: belső és külső. Közöttük üregek vannak, amelyeket a későbbi szigetelőanyaggal való feltöltésre szántak.

Az utolsó sor lefektetésekor ajánlott monolit betonréteggel megerősíteni vagy megerősített szalagot készíteni. Ez elősegíti a tető terhelésének egyenletes elosztását a falak között.

Tekintse át az áttekintést

Lakóházak, nyaralók vagy melléképületek építéséhez egyre gyakrabban használják az expandált agyagblokkokat. Az építők megjegyzik ennek az építőanyagnak a következő előnyeit:

- alacsony ár;

- gyors építési idő a blokkok nagy mérete miatt;

- kis súly, amelynek köszönhetően a falazat önállóan, speciális berendezések bevonása nélkül készíthető;

- tartós falazat beszerzése, amely képes ellenállni a komoly terheléseknek;

- olcsó kivitelezés lehetősége gipsz segítségével.

Egyes építők a modulok hátrányainak tulajdonították a "hideghidak" kialakulását a fektetés során, valamint a blokkok lefűrészelésekor felmerülő nehézségeket. Egyes vélemények alapján az optimális mikroklíma megteremtése érdekében a házban hideg időben további szigetelést kell biztosítani.

A megjegyzés sikeresen elküldve.