Minden, amit a zúzott gránitról tudni kell

A gránit zúzott kő a legelterjedtebb építőanyag, vulkáni eredetű kőzetből nyerik, amely megnövekedett szilárdságú és szemcsés szerkezetű. Az árnyalat szinte bármilyen lehet, minden a kompozíciótól függ. A természetes gránit különösen tartós és kemény kőfajta.

Előnyök és hátrányok

A gránit előnyei.

- Megnövekedett szilárdság és keménység - ez a természetes kő a legmagasabb együtthatóval rendelkezik.

- Könnyű feldolgozás, mivel jól kölcsönhatásba lép a különböző tapadó komponensekkel.

- Praktikus - különféle területeken és iparágakban használható.

- Megjelenés - a gránit zúzott kő úgy néz ki, mint egy kő, sok fekete, szürke és fehér színű zárványokkal, ilyen speciális színt gyakran használnak dekoratív munkákhoz.

- Alacsony vízfelvétel - ez a tulajdonság fontos szerepet játszik az építőiparban, mivel a gránit nem deformálódik a nedvességtől.

- Fagyállóság.

- Tartósság.

A gránit hátrányai.

- A dolomit zúzott kővel ellentétben, amelynek keménységi és szilárdsági együtthatója megegyezik a gránittal, a másodiknak magasabb az ára. Ez az anyag fő hátránya.

- Fáradságos gyártási folyamat, további lépésekre van szükség a kőbányából való kitermelés után.

- Környezetbarát - a gránit zúzott kő tartalmazhat káros összetevőket, ellentétben a mészkővel, amely alacsonyabb radioaktivitású, annak ellenére, hogy mindkét kőzet természetes eredetű. Egy adott törmelék kiválasztásakor át kell néznie a tanúsítványokat, és 1 radioaktivitási osztályt kell választania, jobb, ha nem használja a gránitfajtát lakóhelyiségek építésében.

Kivonási jellemzők

A köznyelvben általában olyan kifejezést használnak, mint a "zúzott kőbányászat" - ez nem teljesen igaz, sőt, a zúzott követ mesterséges módszerrel nyerik. Csak kőzetet bányásznak - ez a kezdeti nyersanyag. Maga az anyag zúzó- és szitáló berendezéssel készül.

Maga a folyamat három szakaszból áll - ez az alapanyag kinyerése, aprítás, válogatás.

Fajta kitermelés

A zúzottkő gyártók különböző alapanyagokat használnak - gránitot, márványt, mészkövet stb., attól függően, hogy milyen terméket szeretnének a végén beszerezni. A gránit zúzott kő évszázados vulkáni (vulkáni) anyagból - fagyott magmából - készül. A munka megkezdése előtt kőbányát készítenek - eltávolítják a gyep felső rétegét a fűvel, majd a talaj felső rétegét. A gránittömböket robbantással és technológiával nyerik ki a talajból, szükség esetén kisebb darabokra osztják.

A zúzott kő előállítása lehet célzott vagy melléktermék. Ha az első módon gyártják, az anyag minősége és ára magasabb lesz. A második esetben a zúzott kő bármely ásványi anyag kitermelése vagy bármely termék gyártása során nyert melléktermék. A kőzet kitermelése négyféleképpen történhet.

- Kőfaragás - ez a módszer a legköltségesebb, de egyben az egyik leghatékonyabb. Kővágó berendezés segítségével a nagy méretű blokkokat azonnal lefűrészeljük a kőbányában. A gépek drótfűrészekkel vagy gyémántvégű tárcsafűrészekkel vannak felszerelve. Az ilyen munkavégzés során a kívánt alakú és méretű csomók keletkeznek, mikrorepedések nem képződnek rajtuk.

- Buroklinova - ez a módszer az egyik legrégebbi, és ma már meglehetősen ritkán használják.Itt a munka a blokk körvonalával kezdődik, majd ezen a jelen fúrnak kutakat. Speciális csapokat helyeznek el bennük, amelyekre ütközéskor a blokk egy előre meghatározott vonal mentén elválik. A legkeményebb kőzeteket általában ezzel a módszerrel bányászják. Ennek a technológiának az egyetlen hátránya, hogy csak kis kődarabokra alkalmas.

- Burohidroklin Egy fejlett boroklin technológia. A bányászat azonos terv szerint folyik, de a hidraulikus ékeket acélékek váltják fel. Meg vannak töltve vízzel, amely nyomás alatt van, és simán kitágulnak a fúrt lyukakban. Ezzel a módszerrel nagyon nagy méretű kődarabokat lehet kinyerni a leginkább megközelíthetetlen helyeken. A barna hidroék technológia nagy előnye a zaj és rezgés teljes hiánya, így a kőzet szerkezete a lehető legjobban megmarad.

- Fúrás és robbantás (robbanásveszélyes) - ez a módszer a legnépszerűbb mind a kőzet kitermelésében, mind az érckitermelésben. A kőbe lyukakat is fúrnak, ezekbe robbanóanyagot helyeznek. A robbanás sok kődarabot letör, a legnagyobbakat összegyűjtik és elviszik feldolgozásra.

Ez a módszer nagyobb számítási pontosságot igényel, minden hiba a költségek növekedéséhez vezet. A nagy mennyiségű robbanóanyag elrontja a sziklát, robbanóanyag hiányában éppen ellenkezőleg, a darabok túl nagyok lesznek, újra fel kell őket osztani.

A fúrási és robbantási módszer a leggazdaságosabb és egyben a legpusztítóbb is, mivel a robbanás során a kőzetnek csak 70%-a marad alkalmas további feldolgozásra, a fennmaradó 30%-a szitálásra kerül.

Szakítani

Ezután a köveket teherautókba rakják, és bunkerekben szállítják a feldolgozóhelyekre. Tőlük az anyagot az adagolókba küldik (speciális eszközök, amelyeknek köszönhetően az alapanyag-ellátás egyenletesen történik). A kövek kezdeti méretei elérik az 50-120 centimétert, a késztermék mérete pedig 0,5-12 centiméter. A zúzás során a darabok több százszorosára csökkenthetők, így a munka általában 2-4 szakaszban történik.

A zúzás háromféle lehet - nagy (30 cm-ig), közepes (10 cm-ig), finom (4 cm-ig). A korszerű berendezésekkel felszerelt gyárakban az aprítási folyamat a válogatással egyidejűleg zajlik. Minden szakaszban a kőzet előzetes válogatáson esik át, amikor a nagyobb köveket elválasztják a kicsiktől.

Így csak azok a kövek kerülnek tovább a berendezésbe, amelyeket össze kell törni.

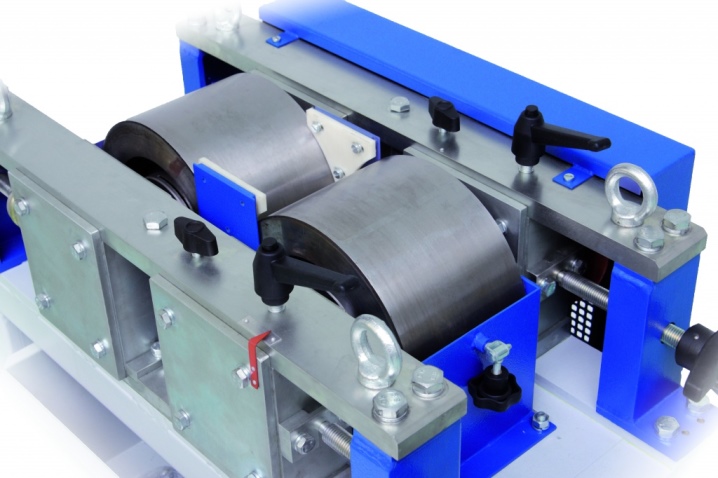

A zúzott kővel végzett munkához 6 féle zúzóberendezést használnak.

- Pofa - a zúzás első szakaszában használják. Működési elvük az ütésmentes zúzás. A berendezés két lapot (pofát) tartalmaz, amelyek közé gránitdarabokat helyeznek el. Aztán közeledni kezdenek egymáshoz, így morzsolják a köveket.

- Roller - a munka ugyanazon rendszer szerint történik, mint a pofás zúzókban, csak a lemezek helyett itt is speciális tengelyeket építenek, amelyek különböző irányokba forognak. A tengelyek felülete lehet sima, fogazott vagy hornyolt.

- Kúpos - gránit kis és közepes méretű köszörülésére szolgál. Az ilyen darálók kialakítása bonyolultabb - egy álló kúpos edényben van egy mozgatható kúp, amelynek teteje felfelé irányul. Egy speciális tölcséren keresztül a köveket a bozótba táplálják, a kúp pedig visszafelé haladva közeledik az álló alaphoz, így összezúzva a sziklát.

- Rotary - ezeknek a törőknek a működési elve az ütési hatás. A készülék úgy néz ki, mint egy kamra, amelynek szélei mentén terelőlemezek, középen pedig egy forgórész található. Verők (lapockák) vannak ráerősítve. A zúzógépbe kerülő gránit az ütközőlemezekbe és egymásba vágódik. A forgóberendezések működését nagyfokú szelektivitás jellemzi - vagyis a gránitkövek többsége kocka alakú (80-85%).

- Kalapácsos zúzógépek - az ilyen zúzógépek kialakítása megegyezik az előző típussal, de itt pengék helyett kalapácsok dolgoznak. Leggyakrabban ezeket a törőgépeket lágy kőzetekhez használják.

- Centrifugális - a daráló egy centrifuga, amelyben a szikla nagy sebességgel ütközik a falaival és egymásnak. Ez a berendezés legfeljebb 10 centiméteres gránittal használható.

Válogatás

Miután a kőzet átment a zúzási szakaszon, az átvilágító rezgő képernyőkbe - szitákba kerül. Ilyen nevet kaptak a működés közbeni jellemző zajra. A rendezés lehet ilyen.

- Előzetes - itt a köveket, amelyek nem igényelnek aprítást, szétválasztják, és nem megfelelőek, a zúzás előtt végzik el.

- Ellenőrzés - zúzás után végezzük. Az eljárás során a gránit szétválik, ami újrafeldolgozást igényel.

- Áru – ez a fajta válogatás, zúzott kő átmegy az eladásra való előkészítés előtt.

Főbb jellemzők

- Pelyhesség - a gránitsík foka, a jellemzőt a tűk és lemezek formájában lévő zárványok jelenléte határozza meg a kőzetszerkezetben. A különféle anyagokhoz való tapadás a zúzott kő alakjától függ. Az alacsonyabb pelyhességi együttható a gránit kiváló minőségét jelzi.

- Erő - a jellemzőt figyelembe veszik a teljes épületek felállításakor. A zúzott kő összenyomásakor látható a végső szilárdsága. A jelenlegi GOST szabványai szerint a minimális szilárdságú kövek százalékos aránya nem haladhatja meg az 5 egységet.

- Testsűrűség - a jellemző meghatározza a természetes állapotban 1 m3 fajsúlyt, azaz a darabok közötti üregeket, pórusokat figyelembe veszi. Az anyag súlya közvetlenül attól függ. Ahhoz, hogy megtudja, hány tonna zúzott kő van egy kockában, 1 tonnát (1000 kg) el kell osztani a térfogatsűrűségi együtthatóval. Sok gyártó 25, 30, 35, 40, 42, 45, 50, 55, 60 literes zacskókba csomagolja a zúzott követ. Speciális táblázatok segítségével megtudhatja, hány zsák törmelék van egy kockában. Ez a tulajdonság határozza meg a termékek tárolásának és szállításának módját, valamint azt, hogy mennyi cementkeverékre lesz szükség az építkezés során. Minél nagyobb a sűrűségi együttható, annál kevesebb habarcsra van szükség.

- Fagyállóság - az ingatlan azt jellemzi, hogy a zúzott kő hány leolvasztást és fagyást bír el. "F" betűvel van jelölve, és a mellette lévő szám jelzi a fagyasztási / felengedési ismétlések számát - F15, 25, 50, 100, 150, 200, 300, 400.

- Radioaktivitás - figyelembe kell venni a termékek szállítójának kiválasztásakor. A zúzott kő sugárzás forrása, ráadásul felhalmozhatja azt. A zúzott kő 3 kategóriába sorolható: 1 - kevesebb, mint 370 Bq / kg - lakó- és nem lakáscélú helyiségek építésére; 2 - 370 - 740 Bq / kg - útalapokhoz és gyáralapokhoz; 3 - több mint 740 Bq / kg - csak autópályákon megengedett.

- Tapadás - ez azt jelzi, hogy a zúzott kő milyen szorosan tapad a különböző anyagokhoz. A fajta legmagasabb tapadása szürke.

Típusok és márkák

Összesen öt fajta létezik.

- М1200 - 1400 - nagy szilárdságú.

- М800 - 1200 - tartós zúzott kő.

- М600 - 800 - közepes erősségű.

- М300 - 600 - gyenge szilárdság.

- M200 - nagyon gyenge szilárdság.

A gránit árnyalata attól a területtől függ, ahol a vulkáni anyagot bányászták. Lehet fehér, szürke, rózsaszín, piros stb.

A színpalettát a gránitkő szerkezetében található zárványok sokasága határozza meg.

A gyárakban a zúzott követ további feldolgozásnak vetik alá.

- öblítés - szükséges az anyag portól és agyagtól való tisztításához. Az öblítés szükségessége csak akkor merül fel, ha túllépik az agyag- és porrészecskék megengedett mértékét. A mosási folyamat meglehetősen munkaigényes és költséges, ráadásul a termék további szárítására van szükség. A mosott zúzott követ ritkán és csak meghatározott célokra készítik.

- Bitumenes impregnálás - az ilyen kezelésű zúzott követ útépítésben használják, kátrányral, bitumennel vagy bitumenhabarccsal vonják be. A folyamat aszfaltkeverő berendezésben történik.A bitumenes vagy fekete zúzottkő nem tárolható hosszú ideig, mivel hasznos élettartama rövid, általában azonnal a munkaterületre kerül.

- Festés - az ilyen feldolgozást csak dekorációs célokra használják. A gránit gyárban vagy otthon festhető. Színes zúzottkő csak előzetes megrendelésre és kis tételben készül. Ebben az esetben érdemes emlékezni arra, hogy idővel még a legjobb minőségű festék is elhalványul vagy töredezni kezd.

- Köszörülés (dörzsölés) - az ilyen gránitot díszítő munkákban is használják. A zúzott kő mechanikai igénybevételnek kitett anyag, amelynek eredményeként az éles szélek kisimulnak. A feldolgozás bukdácsoló dobban történik, ahová természetes kő, csiszolóanyagok és víz kerül. Az egymáshoz és a csiszolóanyagokkal szembeni súrlódás miatt a csiszolási folyamat megtörténik.

A dörzsölés meglehetősen költséges folyamat, ezért csiszolt zúzottkő csak előzetes megrendelésre készül.

Frakció áttekintése

A zúzottkő egyik legfontosabb jellemzője a frakcionáltsága, a kitermelés szakaszában, majd a gránit feldolgozási szakaszában van hozzárendelve. Kategóriákra felosztva.

- 0-10 mm - ShchPS (zúzott kő-homok keverék), a kompozíció olyan összetevőket tartalmaz, mint a homok és a zúzott kő. A GOST szerint a termékeknek saját granulometrikus besorolása van, illetve többféle homok-zúzott kő keverék létezik. Kiváló vízelvezető rétegként, utak aszfaltozására használják.

- 5-10 mm - finom gránit. A termékeket tartósságuk és megfizethető árkategóriájuk jellemzi. Masszív és nehéz tárgyakkal végzett munkákhoz használt betonkompozíciók gyártására használják.

- Az 5-20 mm-es méret kétféle összekeverés. Ideális házak alapozására.

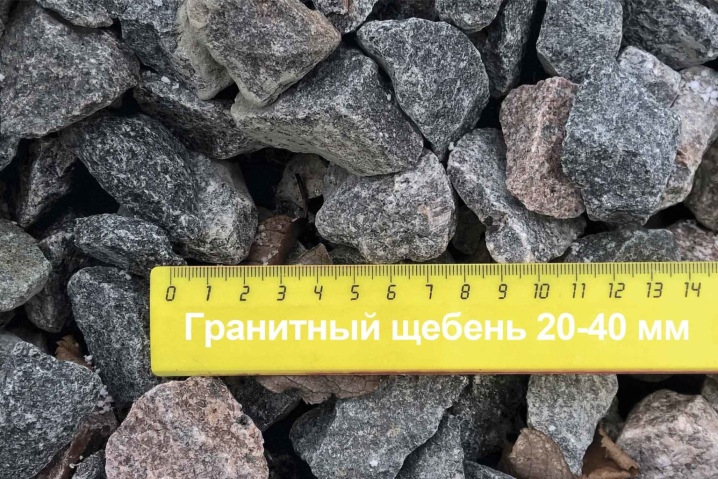

- 20-40 mm - Közepes gránit, az anyag lakóépületek alapjainak kitöltésében, üzemi helyiségekben, aszfaltozásban, villamosvonalak lefektetésében találta meg a célját.

- 40-70 mm - nagy szilárdságú, nagyméretű gránit kövek. Nagyméretű objektumok építkezésein használják.

- 70-120 mm, 150-300 mm - nagy, szabványos méretű, szabálytalan alakú gránit. Az ehhez a kategóriához tartozó GOST a hidak és gátak építéséhez használt speciális táblázatokban szerepel. Megnövelt szilárdsága miatt törmelékbeton alapozásnál használják.

Kidobni

0-5 mm-es frakció vagy gránitforgács - ez a kategória a legkisebb, másodlagos vagy mellékanyagként jelenik meg. Az árnyékolások megjelenése homokra emlékeztet, de gránit tulajdonságaival.

Gyalogos utak, járdák, parkok elrendezésére használják.

Alkalmazások

- Építőiparban - beton, vízelvezető réteg kialakítására, kisebb méretű felosztásra, épületek alapjai alatti talaj megerősítésére, telkek és telkek kiegyenlítésére.

- Útépítési munkákban - szennyeződésekhez, aszfalthoz és vasúthoz.

- Területjavítás - utak és ösvények számára, bejárat a területre, talajtömörítés, parkolóhelyek és sportpályák lerakása, jég és jég elleni védelem.

- Tájtervezéshez - virágágyások, patakok, mesterséges víztestek, gabionok és alpesi csúszdák díszítése.

- Gyártásban - térkövekhez és vasbeton termékekhez, ásványi ömlesztett anyagokhoz.

- Mérnöki munkák - hidak, gátak és gátak, felüljárók.

A megjegyzés sikeresen elküldve.