Hogyan készítsünk gépet és salaktömböt?

Az építőanyag-választék ma nem tud csak örömet szerezni sokszínűségével, azonban sokan inkább saját kezűleg készítik el ezeket a termékeket. Tehát teljesen lehetséges, hogy saját kezűleg készítsen nagy igényű salaktömböket egy speciális házi készítésű gép segítségével. Ma részletesen elemezzük, hogyan kell ezt helyesen megtenni.

Anyagi jellemzők

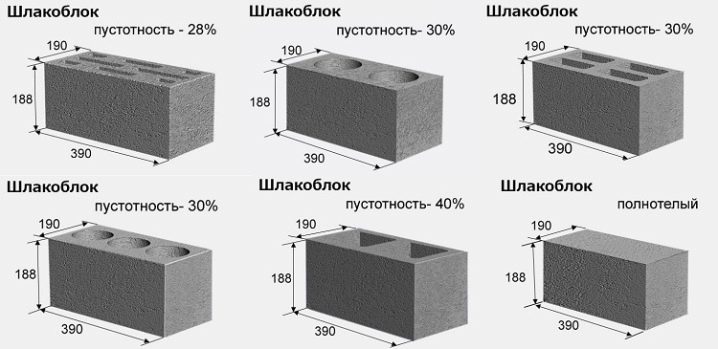

A salaktömb egy építőanyag, amely az egyik legtartósabb és szerényebb. Jelentős méretei vannak, különösen, ha egy közönséges téglát teszel mellé. Salaktömbök nem csak gyárilag készülhetnek. Egyes mesterek otthon is vállalnak ilyen munkát. Ha szigorúan betartja a technológiát, kiváló minőségű és erős blokkokat kap, amelyekből házat vagy bármilyen melléképületet építhet.

Ha úgy döntöttek, hogy ilyen termékeket önállóan gyártanak, akkor annak számos jellemzőjét figyelembe kell venni.

- A salaktömb tűzálló anyag. Nem gyullad meg magától, és nem fokozza a már aktív lángot sem.

- Az igazán jó minőségű blokkok tartós és fenntartható otthonokat / melléképületeket eredményeznek. Sem a zord éghajlati viszonyok, sem a hurrikánok, sem az állandóan viharos szél nem károsítja az ilyen épületeket.

- A salakos épületek javítása nem igényel extra erőfeszítést és szabadidőt - minden munka rövid időn belül elvégezhető.

- A salaktömböket nagy méretük is megkülönbözteti, aminek köszönhetően az épületek nagyon gyorsan épülnek fel, ami sok építő számára tetszik.

- Ez az anyag tartós. A belőle épített épületek több mint 100 évig is eltarthatnak anélkül, hogy elveszítenék korábbi tulajdonságaikat.

- A salaktömb másik jellemzője a hangszigetelő alkatrésze. Így az ebből az anyagból készült lakásokban nincs zavaró utcai zaj.

- A salaktömbök gyártása különféle nyersanyagok felhasználásával történik, így minden körülmények között kiválasztható az optimális termék.

- A salaktömb az is megkülönböztethető, hogy nem támadja meg mindenféle parazita vagy rágcsáló. Ráadásul nem rothad, így nem kell bevonni fertőtlenítő oldatokkal és más hasonló, az alap védelmére tervezett vegyületekkel.

- Tisztességes méreteik ellenére az ilyen blokkok könnyűek. Ezt a funkciót sok mester megjegyzi. Könnyűségüknek köszönhetően ezek az anyagok könnyen áthelyezhetők egyik helyről a másikra anélkül, hogy darut kellene hívniuk. Ugyanakkor szem előtt kell tartani, hogy az ilyen termékek egyes fajtái még mindig meglehetősen nehézek.

- A salaktömb nem fél az alacsony hőmérséklettől.

- Ezeket a blokkokat nagy hőkapacitásuk jellemzi, aminek köszönhetően hangulatos és meleg lakásokat kapnak belőlük.

- A hőmérsékletugrások nem károsítják a salaktömböt.

- A salaktömb épületeket általában dekorációs anyagokkal készítik el, hogy esztétikusabb megjelenést kapjanak. Nagyon fontos azonban megjegyezni, hogy a salaktömböt nem lehet közönséges vakolattal lefedni (ezzel az anyaggal semmilyen "nedves" munkát nem szabad elvégezni). Használhat speciális dekoratív blokkot is, amelyet gyakran használnak drága burkolat helyett.

- A salaktömbökkel végzett munka során fontos figyelembe venni egy fontos jellemzőt - az ilyen anyagot nagy vízfelvétel jellemzi, ezért óvni kell a nedvességgel és a nedvességgel való érintkezéstől. Ellenkező esetben a blokkok idővel összeomlhatnak.

- Sajnos a salaktömbök geometriája rossz. Éppen ezért az ilyen anyagokból készült padlók lefektetésekor folyamatosan módosítania kell az egyes elemeket - vágja le és fűrészelje.

- A salaktömbök viszonylag alacsony költségűek.

A szakértők szerint az ilyen anyagok meglehetősen szeszélyesek a munkájuk során, ezért mindig nagyon fontos a vonatkozó utasítások betartása. Ugyanez vonatkozik a gyártási folyamatukra is.

A keverék összetétele

A salaktömbök otthoni gyártása arra kötelezi a mestert, hogy ragaszkodjon egy adott összetételhez, valamint az összes komponens bizonyos arányához. Tehát a legalább M400 osztályú cement általában összehúzó összetevő ebben az anyagban. Ami a töltőkomponenst illeti, az teljes egészében salakból állhat, vagy keverhető. Az utolsó lehetőség kis mennyiségű kavics, homok (sima vagy duzzasztott agyag), forgácsolt tégla és finom duzzasztott agyag hozzáadásával érhető el.

A salaktömbök gyártása során a következő arányokat kell betartani:

- 8-9 rész a töltelék komponensből;

- 1,5-2 rész összehúzó összetevő.

Ha a munka során M500 jelölésű cementet használtak, akkor megengedett, hogy 15% -kal kevesebbet vegyen, mint az M400 alapanyag. Leggyakrabban egy olyan elem, mint a salak, a teljes töltőanyag térfogatának legalább 65% -át foglalja el.

Például 9 részből legalább 6 esik erre az alkatrészre, a térfogat többi része pedig kavicsra és homokra. Elméletileg saját gyártásnál megengedett a beton- vagy téglacsata, szitálás alkalmazása.

A salaktömb szabványos arányai a következők:

- 2 darab homok;

- 2 rész zúzott kő;

- 7 rész salak;

- 2 rész M400 jelzésű portlandcement.

Ami a vizet illeti, hozzávetőlegesen 0,5 rész arányban szokás hozzáadni. Az eredmény egy félszáraz oldat. Ahhoz, hogy megbizonyosodjon a kiváló minőségéről, vegyen egy kis marékkal, és dobja egy kemény felületre. Ha a kidobott csomó szétmorzsolódott, de összenyomás hatására visszanyerte korábbi formáját, akkor a kompozíció további felhasználásra alkalmasnak tekinthető.

Ha színes salaktömb beszerzését tervezik, akkor a receptet színes krétával vagy téglaforgácsokkal egészítik ki. Az anyag szilárdsági jellemzőinek növelése érdekében speciális lágyítókat használnak. Egyes esetekben gipsz, hamu vagy fűrészpor hozzáadásához fordulnak.

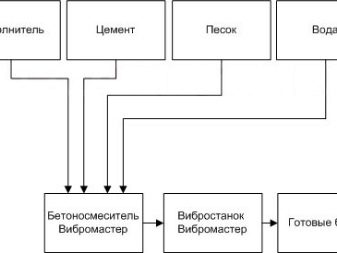

Javasoljuk, hogy az összes felsorolt komponenst speciális keverőben vagy betonkeverőben keverje össze, de ezeknek a berendezéseknek általában magas az ára. Ha kis mennyiségű keverék elkészítéséről beszélünk, akkor manuálisan is gyúrható, annak ellenére, hogy egy ilyen folyamat meglehetősen munkaigényes.

Alakítási módszerek

A salaktömbök készítésére szolgáló gyári formák vasbetonból vagy acélból készülnek. Az ilyen alkatrészek könnyen elbírják az oldat súlyát nagy térfogatban. Ami a kézzel készített nyomtatványokat illeti, ezek leggyakrabban fából vagy acéllemezből készülnek. Az ilyen elemek nagyobb mértékben egy speciális zsaluzat szerepét töltik be.

Az alapanyagok és a szabadidő megtakarítása érdekében a formákat többnyire fenék nélkül szerelik össze. Egy egyszerű fóliát tehetsz alájuk. Ennek a módszernek köszönhetően a teljes blokkképzési folyamat jelentősen leegyszerűsíthető. Emlékeztetni kell arra, hogy maguknak a formáknak tökéletesen sima fadarabokból kell készülniük. Ebben az esetben a munkafelület egy betonalap, egy lapos és sima asztallappal ellátott asztal vagy egy vaslemez lesz, amely szintén nem rendelkezik hibával.

Sok kézműves üvegpalackokat használ üregek létrehozására. Ne vegyen magával műanyag edényt, mert az súlyosan ráncosodhat. A palackok tele vannak vízzel.Ellenkező esetben az elkészített készítmény felületére úsznak.

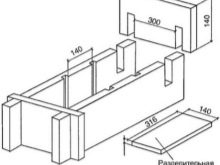

Nézzük meg közelebbről, hogyan készítsünk öntőformát salaktömbökhöz:

- 14 cm hosszúságú csiszolt táblákat kell választania (a szélességnek ennek a paraméternek a többszörösének kell lennie);

- továbbá fémfűrész segítségével el kell választani a szegmenseket, amelyek ezután keresztirányú válaszfalak szerepét töltik be;

- akkor össze kell kötnie a szegmenseket hosszanti elemekkel, hogy téglalap alakú keretet kapjon;

- ezután egy acéllapot vagy bármilyen más, sima felületű anyagot kell külön 14x30 cm-es lemezekre vágni;

- a kapott szerkezet belső részében vágásokat készítenek, amelyek hornyokként működnek, amelyek szélessége megegyezik az elválasztó csíkok méretével;

- majd az elválasztásért felelős szakaszokat rögzítik a vágásokban, így formát hoznak létre 3 vagy több salaktömb gyártásához.

Annak érdekében, hogy a kapott oldat keményítésére szolgáló tartály a lehető leghosszabb ideig szolgáljon, a végső szakaszban mind a fém, mind a fa szerkezeteket ajánlatos olaj alapú festékkel bevonni. Hasonló forma alkalmas 14x14x30 cm méretű salaktömbök készítésére.

Ha más méretparaméterekkel kell elemeket készíteni, akkor a kezdeti értékek más méretekre változnak.

Hogyan készítsünk vibrációs gépet?

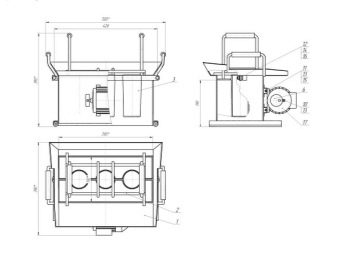

Lehetőség lesz otthon salaktömbök készítésére egy speciális vibrációs asztal segítségével, amely kézzel is elkészíthető. Egy ilyen eszköz fő alkotóeleme magának az oldatnak a vibroformája. Az ilyen gép egy acéldoboz, amelyben az üreges (vagy azok nélküli) részeket rögzítik. Maga a mátrix már egy szerszámgép. Alkalmazása néhány lépés kézi végrehajtásával megengedett.

Ahhoz, hogy saját kezűleg készítsen vibrációs gépet, meg kell vásárolnia:

- hegesztőgép;

- őrlőgép;

- satuban;

- szerszám vízvezeték-szerelési munkák elvégzéséhez.

Ami az anyagokat illeti, szüksége lesz:

- acéllemez 3 mm - 1 négyzetméter. m;

- 75-90 mm átmérőjű csövek - 1 m;

- 3 mm-es acélszalag - 0,3 m;

- 500-750 W teljesítményű villanymotor;

- csavarok és anyák.

Fontolja meg a házi vibrációs gép gyártásával kapcsolatos munkák elvégzésének eljárását.

- Mérjen meg egy szabványos salaktömböt, vagy jegyezze fel a szükséges paramétereket.

- Vágja ki a gép oldalsó részeit a fémlemezből. A salaktömbök száma alapján adja meg a szükséges számú partíciót. Ennek eredményeként egy doboz képződik 2 (vagy több) egyforma rekesszel.

- A legalább 30 mm vastag alsó falon üregek kell, hogy legyenek. E paraméter alapján meghatározzuk az üregeket határoló henger magasságát.

- 6 darab különálló csődarabot vágunk, amelyek hossza megfelel a henger magasságának.

- Ahhoz, hogy a hengerek kúpos szerkezetet kapjanak, megengedett, hogy hosszában a középső részig levágják, satuval összenyomják, majd hegesztéssel összekapcsolják. Ebben az esetben az elemek átmérője körülbelül 2-3 mm-rel csökken.

- A hengereket mindkét oldalon hegeszteni kell.

- Ezenkívül ezeket a részeket egy sor formájában össze kell kötni egymással, a jövőbeni salaktömb hosszú oldala mentén. Meg kell ismételniük az üregek helyét a gyári elemen. A széleken egy 30 mm-es lemezt kell rögzíteni lyukakkal a fülekhez való rögzítéshez.

- Mindegyik szerszámrekesz közepén egy vágást kell készíteni, és egy szemet kell hegeszteni. Erre azért van szükség, hogy biztosítsák az ideiglenes tartók felszerelését.

- A külső keresztfalon 4 db csavar van hegesztve a motor rögzítő furataihoz.

- Ezután a kötényt és a pengéket hegesztik a szélek mentén azokon a helyeken, ahol a terhelést végzik.

- Ezt követően folytathatja az összes elem festéshez való előkészítését.

- Olyan prést készíthet, amely megismétli a mechanizmus alakját egy furatokkal ellátott lemez segítségével, amelynek átmérője 3-5 mm-rel nagyobb, mint maguk a hengerek. A lemeznek simán kell illeszkednie 50-70 mm mélységig a dobozba, ahol a határoló részek vannak.

- A fogantyúkat a préshez kell hegeszteni.

- Most már megengedett a berendezés festése és a vibrációs motor rögzítése.

Gyártástechnológia

A salaktömbök kétféleképpen készülhetnek.

- A könnyű út. Ebben az esetben speciális tartályokat használnak, amelyekben az elkészített oldat megszerzi a szükséges szilárdságot. A tömbök természetes módon száradnak, amíg a cement teljesen meg nem köt.

- A nehéz út. Ezzel a gyártási módszerrel vibrációs eszközöket használnak. Sok esetben olyan elemekre utalnak, mint például a vibrációs asztal, vagy kiegészítik a formát egy vibrációs funkcióval rendelkező motorral.

Ismerkedjünk meg a salaktömbök egyszerű formák segítségével történő gyártási technológiájával.

- Az összes elkészített összetevőt a kívánt arányban betonkeverőbe helyezzük, majd alaposan összekeverjük.

- A kész oldatot formákba öntjük. Ami a döngölést illeti, kalapáccsal végzik - a tartályokat megütögetik velük, hogy az összes levegő elhagyja az anyagot.

- Ha a blokkokat üregekkel tervezik, akkor minden egyes részbe vizes palackokat helyeznek (általában 2 palack elegendő).

Ennek a gyártási módszernek a fő nehézsége a blokkok döngölése. Ha légbuborékok maradnak az oldatban, az negatív hatással lesz a végtermék minőségére.

Ami a salaktömbök előállításának bonyolultabb módszerét illeti, itt a következő munkát végezzük:

- Az anyagok előállítását ilyen módon a keverék betonkeverőben történő keverésével kell megkezdeni;

- a kapott oldatot a formába küldjük, majd simítóval kiegyenlítjük;

- ezután elindítjuk a vibrátort, és magát az oldatot formában tartják 20-60 másodpercig;

- ekkor a berendezést ki kell kapcsolni, a telepítést felemelni, majd a kész egységet eltávolítani.

Az ezzel a technológiával készült salaktömbök gyártása során különös figyelmet kell fordítani a habarcs kiegyenlítésére a sarokrészekben. Ezeket ki kell tölteni. Ellenkező esetben a késztermék geometriája súlyosan károsodhat.

Szárítás

A szárítás egy másik fontos lépés a salaktömbök gyártásában. Maga a gyártási folyamat általában körülbelül 2-4 napot vesz igénybe. A blokkok használatára való átállást lehetővé tevő elegendő szilárdsági jellemzőket általában 28 nap elteltével érik el. Ennyi idő szükséges ahhoz, hogy bizonyos munkák elvégzésére alkalmas, jó minőségű építőanyagot kapjunk. Ezenkívül a salaktömbök természetesen kiszáradhatnak. Ez a folyamat általában egy egyszerű anyaggyártási módszerrel történik (hagyományos formában).

A salaktömbök szárításához gyakran használnak speciális kamrákat, amelyek megakadályozzák a repedést a keményedés során. Annak elkerülése érdekében, hogy a tömbök repedésekkel boruljanak be, azokat időnként meg kell nedvesíteni. Ez a folyamat különösen fontos, ha a gyártási folyamatot meleg időben végzik.

Érdemes megjegyezni, hogy a salaktömb keményedési folyamata jelentősen felgyorsítható. Ezt a hatást speciális anyagok - lágyítók - hozzáadásával lehet elérni. Az ilyen adalékokkal az anyag nem csak gyorsabban szárad, hanem erősebb is lesz. A lágyítószerrel ellátott salaktömbök 6-8 óra elteltével eltávolíthatók a helyszínről és tárolhatók.

tippek és trükkök

- A salaktömbök elülső oldalának pontosabbá és sértetlenebbé tétele érdekében ezeket a szárításhoz szükséges anyagokat lapos gumialapra kell helyezni.

- Száradás közben soha ne helyezzen tömböket egymásra. Ellenkező esetben az anyagok deformálódhatnak, és geometriájuk sok problémát okoz az építési munkák során.

- Minden esetben először készítsen rajzokat a formákról és magukról a salaktömbökről. Így az építési folyamatokkal kapcsolatos számos nehézség elkerülhető.

- A habarcs elkészítésekor ügyeljen a szükséges arányok betartására.A legkisebb hibák ahhoz a tényhez vezethetnek, hogy a blokkok túl törékenyek és alkalmatlanok az építkezésre.

- Az elkészített oldat öntése előtt a formákat le kell törölni. Ez megakadályozza, hogy a salaktömbök az aljához és a falakhoz tapadjanak. A tisztításhoz leggyakrabban gázolajat, fáradt olajat vagy más hasonló vegyületeket használnak.

- Felhívjuk figyelmét, hogy az oldat keményedési sebessége közvetlenül függ a sűrűségétől. Minél vastagabb a kompozíció, annál hamarabb megszilárdulnak a tömbök.

- Javasoljuk, hogy a salaktömböket polietilénnel fedje le a száradás idejére. A fólia képes lesz megvédeni az anyagot a megrepedezéstől meleg időben, és megóvja a salaktömböket a nedvesedéstől, ha hirtelen esik az eső.

- Ha a salakos alkatrészek gyártása során szeretne egy kicsit megtakarítani, akkor kombinálhatja a mész és a cement 3:1 arányát. Ne aggódjon a salaktömbök minősége miatt - nem lesznek kevésbé megbízhatóak egy ilyen összetételtől.

A következő videóban megtudhatja, hogyan lehet 4 tömbös salaktömb gépet készíteni.

A megjegyzés sikeresen elküldve.