A dió erősségi osztályai

Az anyák sok helyen megtalálhatók, a gyerektervezőktől a legbonyolultabb mechanizmusokig. Különféle formájúak lehetnek, de mindegyik ugyanazoknak a követelményeknek felel meg. Ebben a cikkben kiemeljük a gyártás és a címkézés néhány árnyalatát.

Milyen osztályok vannak?

Az anyák szilárdsági osztályait a GOST 1759.5-87 hagyja jóvá, ami jelenleg nem releváns. De analógja az ISO 898-2-80 nemzetközi szabvány, amelyen a gyártók a világ minden táján irányulnak. Ez a dokumentum minden metrikus anyára vonatkozik, kivéve a kötőelemeket:

- speciális paraméterekkel (szélsőséges hőmérsékleten végzett munka - 50 és +300 Celsius fok, nagy ellenállás a korróziós folyamatokkal szemben);

- önzáró és zárható típus.

E szabvány szerint a dióféléket két csoportra osztják.

- 0,5-0,8 mm átmérőjű. Az ilyen termékeket "alacsony"-nak nevezik, és olyan helyeken szolgálnak ki, ahol nem várható nagy terhelés. Alapvetően védenek a 0,8-nál nagyobb átmérőjű anyák kilazulásától. Ezért alacsony minőségű, alacsony széntartalmú acélból készülnek. Az ilyen termékeknek csak két szilárdsági osztálya van (04 és 05), és ezeket egy kétjegyű szám jelöli. Ahol az első azt mondja, hogy ez a termék nem bír el terhelést, a második pedig annak az erőfeszítésnek a századrészét mutatja, amelynél a cérna elszakadhat.

- 0,8 vagy annál nagyobb átmérőjű. Lehetnek normál magasságúak, magasak és különösen magasak (Н≈0,8d; 1,2d és 1,5d). A 0,8 átmérőnél nagyobb kötőelemeket egy szám jelöli, amely jelzi a csavarok legnagyobb megbízhatósági fokát, amellyel az anyát csatlakoztatni lehet. Összesen hét szilárdsági osztály létezik a magas csoportba tartozó anyák számára - ez 4; 5; 6; nyolc; kilenc; 10 és 12.

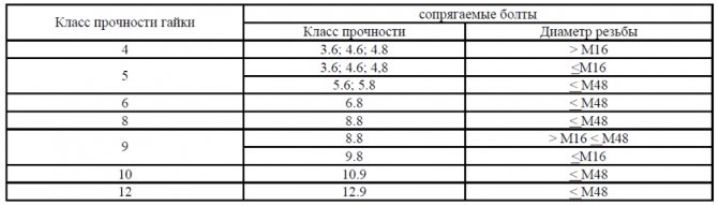

A normatív dokumentum meghatározza a csavaranyák szilárdsági szempontból történő kiválasztására vonatkozó szabályokat. Például egy 5. osztályú anya esetében ajánlatos M16-nál (4.6; 3.6; 4.8) kisebb vagy azzal egyenlő, M48-nál (5.8 és 5.6) kisebb vagy azzal egyenlő csavarszakaszt használni. A gyakorlatban azonban ajánlatos az alacsony szilárdságú termékeket magasabbra cserélni.

Szimbólumok és jelölések

Minden diónak van referencia jelölése, ez mutatja meg a szakembereknek a termékekkel kapcsolatos alapvető információkat. Ezenkívül a hardver paramétereire és tulajdonságaira vonatkozó információkkal is meg vannak jelölve.

A szimbólum három típusra oszlik:

- teljes - minden paraméter ki van jelölve;

- rövid - nem túl jelentős jellemzőket írnak le;

- leegyszerűsítve - csak a legfontosabb információkat.

A megjelölés a következő információkat tartalmazza:

- rögzítőelem típusa;

- pontossági és szilárdsági osztály;

- Kilátás;

- lépés;

- menet átmérője;

- bevonat vastagsága;

- annak a szabványnak a megjelölése, amely szerint a terméket gyártották.

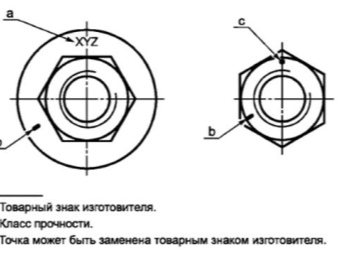

Ezenkívül az anya jelöléssel segíti a rögzítőelem azonosítását. A végfelületre és bizonyos esetekben az oldalra is alkalmazzák. Információkat tartalmaz a szilárdsági osztályról és a gyártó jelzéséről.

A 6 mm-nél kisebb átmérőjű vagy a legalacsonyabb biztonsági osztályú (4) anyák nincsenek megjelölve.

A feliratot speciális automata géppel a felületbe való mélyítés módszerével alkalmazzák. A gyártóra vonatkozó információkat minden esetben feltüntetik, még akkor is, ha nincs szilárdsági osztály. A vonatkozó források vizsgálatával teljes körű adatokhoz juthatunk. Például a nagy szilárdságú anyákkal kapcsolatos információk a GOST R 52645-2006-ban találhatók. Vagy a GOST 5927-70 szabványban a közönségesekhez.

Gyártási technológia

A modern világban számos technológiát használnak, amelyek segítségével dióféléket gyártanak. Némelyiket nagy mennyiségű rögzítőelem előállítására használják minimális hulladékmennyiséggel és optimális anyagfelhasználással. A folyamat gyakorlatilag emberi részvétel nélkül, automata üzemmódban zajlik. A diófélék nagy mennyiségben történő előállításának fő módszerei a hidegsajtolás és a melegkovácsolás.

Hideg sajtolás

Ez egy meglehetősen fejlett technológia, amely lehetővé teszi a kötőelemek nagy mennyiségben történő gyártását kis veszteséggel, amely nem haladja meg a termékek teljes számának 7% -át. A speciális automata gépek akár 400 termék átvételét teszik lehetővé egy percen belül.

A kötőelemek gyártásának szakaszai hideg technológiával.

- A rudak a kívánt típusú acélból készülnek. A feldolgozás előtt megtisztítják a rozsdától vagy az idegen lerakódásoktól. Ezután foszfátokat és speciális kenőanyagot alkalmaznak rájuk.

- Szeletelés. A fém nyersdarabokat egy speciális mechanizmusba helyezik, és darabokra vágják.

- Az anyák nyersdarabjait mozgatható vágószerkezettel vágják le.

- Bélyegzés. Az összes korábbi manipuláció után a nyersdarabokat egy hidraulikus sajtolóprésbe küldik, ahol formázzák és lyukat lyukasztanak.

- A végső szakasz. Cérnavágás az alkatrészek belsejében. Ezt a műveletet egy speciális anyavágó gépen hajtják végre.

A munka befejezése után ellenőrizni kell, hogy a tételből egyes anyák megfelelnek-e az előre meghatározott paramétereknek. Ezek a méretek, menetek és a termék által elviselhető maximális terhelés. Az ezzel a technológiával készült hardver gyártásához egy bizonyos acélt használnak, amelyet hidegbélyegzésre szánnak.

Meleg kovácsolás

A forró dió technológia is nagyon elterjedt. Az ilyen módon történő vasalatgyártás alapanyaga szintén fémrudak, megfelelő hosszúságú darabokra vágva.

A gyártás főbb szakaszai a következők.

- Hő. A megtisztított és előkészített rudakat 1200 Celsius-fokra hevítik, hogy műanyagokká váljanak.

- Bélyegzés. Egy speciális hidraulikus prés hatszögletű nyersdarabokat alakít ki, és lyukat lyukaszt beléjük.

- Menetvágás. A termékeket lehűtik, a lyukak belsejében szálakat visznek fel. Ehhez csapokhoz hasonló forgó rudakat használnak. A folyamat megkönnyítése és a vágás közbeni gyors kopás elkerülése érdekében az alkatrészekhez gépolajat juttatnak.

- Keményedés. Ha a termékek fokozott szilárdságot igényelnek, akkor keményednek. Ehhez ismét felmelegítjük 870 Celsius fokos hőmérsékletre, nagy sebességgel lehűtjük és körülbelül öt percre olajba merítjük. Ezek a műveletek megkeményítik az acélt, de törékennyé válik. A törékenységtől való megszabadulás érdekében az erő megőrzése mellett a hardvert körülbelül egy órán át magas hőmérsékleten (800-870 fok) sütőben tartják.

Az összes folyamat befejezése után az anyákat egy speciális állványon ellenőrzik, hogy megfelelnek-e a szilárdsági követelményeknek. Ellenőrzés után, ha a hardver átment rajta, becsomagolják és elküldik a raktárba. A gyártó létesítményekben még mindig vannak elavult berendezések, amelyek javításra és karbantartásra szorulnak. Az ilyen berendezések rögzítőelemeinek gyártásához eszterga- és marógépeket használnak. Az ilyen munkákat azonban nagyon alacsony termelékenység és hatalmas anyagfelhasználás jellemzi. De minden esetben szükség van rájuk, ezért kis kötőelemek esetében ez a technológia továbbra is releváns.

Tekintse meg a következő videót az anyák és egyéb hardverek gyártási folyamatáról.

A megjegyzés sikeresen elküldve.