Az alapozás megerősítésének kiválasztásának és felszerelésének finomságai

Az alapozás régóta hagyományossá vált bármely épület építésénél, biztosítja annak stabilitását, megbízhatóságát, megvédi az épületet az előre nem látható talajelmozdulásoktól. Ezeknek a funkcióknak a végrehajtása mindenekelőtt az alapítvány megfelelő felszerelésére vonatkozik, minden lehetséges árnyalattal összhangban. Ez vonatkozik az erősítőelemek helyes használatára is a vasbeton alap szerkezetében, ezért ma megpróbáljuk feltárni az alapozás megerősítésének kiválasztásának és felszerelésének minden finomságát.

Sajátosságok

Minden építő tisztában van azzal, hogy a hagyományos beton speciális erősítő elemek nélkül nem elég erős a szerkezetében - különösen, ha nagy épületek nagy terheléséről van szó. Az alaplemez kettős terhelést tartó szerepét tölti be: 1) felülről - az épületből vagy építményből és a benne lévő összes elemből; 2) alulról - a talajból és a talajból, amelyek bizonyos körülmények között változtathatják a térfogatukat - erre példa a talaj felborulása a talaj alacsony fagyszintje miatt.

A beton önmagában hatalmas nyomó terhelést képes felvenni, de ha feszültségről van szó - egyértelműen további erősítő vagy rögzítő szerkezetekre van szüksége. A szerkezet súlyos károsodásának elkerülése és élettartamának növelése érdekében a fejlesztők már kidolgoztak egy vasbeton alapozási típust, amely hosszú távon, vagy betonelemekkel együtt betonozható.

A megerősítő elemekkel történő alapozás legnyilvánvalóbb előnye az erőssége. A vas, acél vagy üvegszál (a típusokat kicsit alább fogjuk figyelembe venni) további megbízhatóságot és integritást biztosít a teljes telepítéshez, a vasalás egy adott helyzetben rögzíti a betont, egyenletesen osztja el a terhelést és a nyomást a teljes alapon.

A merevítőelemek használatának külön hátránya, hogy az ilyen típusú alapokat sokkal hosszabb ideig szerelik fel, telepítésük nehezebb, több felszerelés szükséges, a terület előkészítésének több szakasza és több kéz. Arról nem is beszélve, hogy az erősítő elemek kiválasztásának és beépítésének saját szabályrendszere és előírásai vannak. Nehéz azonban a mínuszokról beszélni, mivel ma már szinte senki sem használ erősítő alkatrészek nélküli alapot.

Az általános paraméterek, amelyekre a technikusnak támaszkodnia kell a szerelvények kiválasztásakor:

- az épület lehetséges súlya az összes felépítménnyel, vázrendszerrel, bútorokkal, berendezésekkel, pince- vagy tetőtérpadlóval, még hóterhelés esetén is;

- alapozás típusa - a megerősítő elemeket szinte minden típusú alapozásba beépítik (monolit, cölöp, sekély), azonban a vasbeton alapozást leggyakrabban szalagtípusként értelmezik;

- a külső környezet sajátosságai: átlaghőmérsékleti értékek, talajfagyás mértéke, talajfelborulás, talajvíz szintje;

- a talaj típusa (a vasalás típusa az alapozáshoz hasonlóan erősen függ a talaj összetételétől, a legelterjedtebb a vályog, az agyag és a homokos vályog).

Amint azt már észrevette, az alap megerősítésének megválasztása ugyanazoknak a külső hatásoknak van kitéve, mint maga az alap, ezért figyelembe kell venni a telepítésre vonatkozó összes szabályt és előírást.

Szabályozási követelmények

Amint már említettük, a vasbeton alapba történő megerősítést külön szabályrendszer szabályozza.A technikusok az SNiP 52-01-2003 vagy az SP 63.13330.2012 által szerkesztett szabályokat használják a 6.2 és 11.2, SP 50-101-2004 pontokban, bizonyos információk a GOST 5781-82 *-ben találhatók (ami az acél használatát illeti. erősítő elem). Ezek a szabályrendszerek egy kezdő építtető számára nehezen felfoghatók (figyelembe véve a hegeszthetőséget, plaszticitást, korrózióállóságot), de bárhogy is legyen, ezek betartása minden épület sikeres felépítésének kulcsa. Mindenesetre, még akkor is, ha szakképzett munkavállalókat vesz fel az Ön létesítményében, az utóbbiaknak ezeket a normákat kell követniük.

Sajnos az alapozás megerősítéséhez csak az alapvető követelmények határozhatók meg:

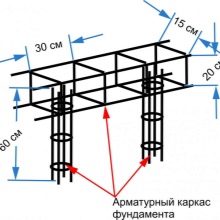

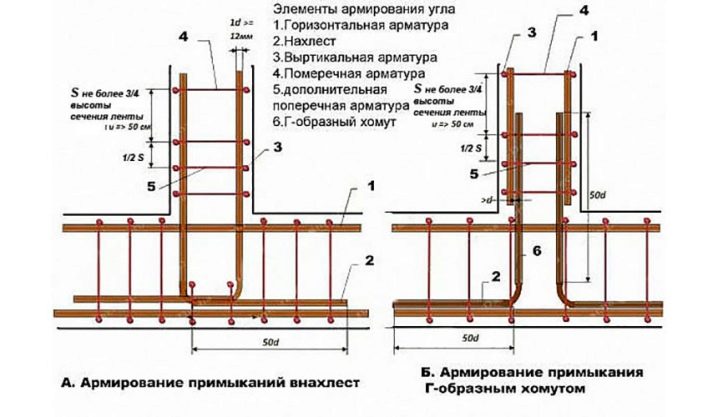

- a munkarudaknak (amelyekről az alábbiakban lesz szó) legalább 12 milliméter átmérőjűnek kell lenniük;

- ami magában a keretben lévő működő / hosszirányú rudak számát illeti, az ajánlott szám 4 vagy több;

- a keresztirányú megerősítés emelkedése - 20-60 cm, míg a keresztirányú rudak átmérője legalább 6-8 milliméter;

- a megerősítés potenciálisan veszélyes és sérülékeny helyeinek megerősítése sapkák és lábak, bilincsek, horgok segítségével történik (ez utóbbi elemek átmérőjét maguk a rudak átmérője alapján számítják ki).

Nézetek

Az épülethez megfelelő szerelvények kiválasztása nem egyszerű. Az alapozás megerősítésének legkézenfekvőbb paraméterei a típus, az osztály és az acélminőség (ha kifejezetten acélszerkezetekről beszélünk). Az alapozáshoz többféle erősítőelem létezik a piacon, az összetételtől és céltól, a profil alakjától, a gyártási technológiától és az alapzat terhelésétől függően.

Ha az alapítvány megerősítésének típusairól beszélünk az összetétel és a fizikai tulajdonságok alapján, akkor vannak fém (vagy acél) és üvegszálas erősítő elemek. Az első típus a legelterjedtebb, megbízhatóbbnak, olcsóbbnak és a technikusok több generációja által bevált. Mostanra azonban egyre gyakrabban találhat üvegszálból készült erősítő elemeket, amelyek nem is olyan régen jelentek meg a tömeggyártásban, és sok technikus még mindig nem kockáztatja, hogy ezt az anyagot nagy méretű épületek telepítésénél használja.

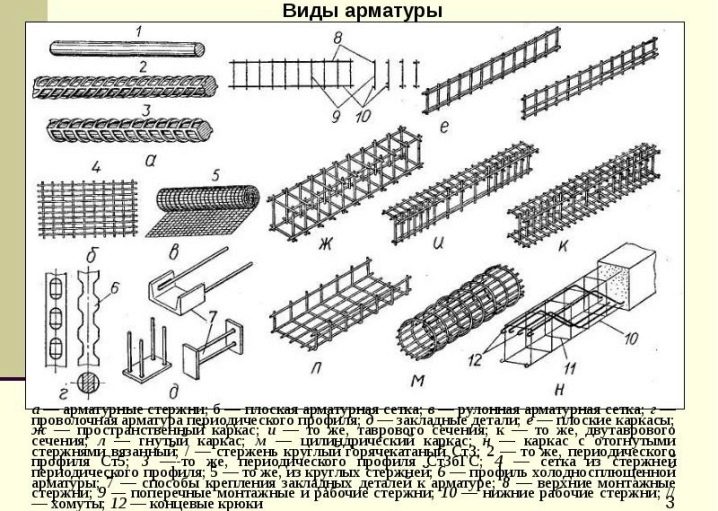

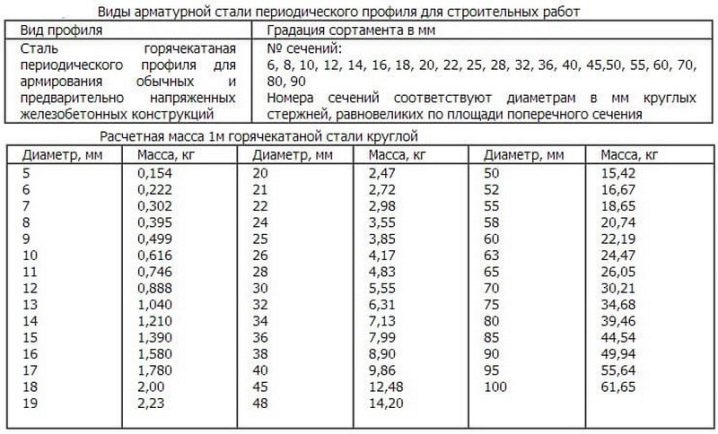

Az alapozáshoz csak háromféle acél megerősítés létezik:

- melegen hengerelt (vagy A);

- hidegen deformált (Bp);

- felvonó (K).

Az alapozásnál ez az első típus, amelyet használnak, erős, rugalmas, ellenáll a deformációnak. A második típus, amelyet egyes fejlesztők dróttekercsnek hívnak, olcsóbb, és csak egyedi esetekben használják (általában - 500 MPa szilárdsági osztályú megerősítés). A harmadik típus túlságosan nagy szilárdsági jellemzőkkel rendelkezik, alkalmazása az alapozásnál nem praktikus: mind gazdaságilag, mind műszakilag költséges.

Melyek az acélszerkezetek előnyei:

- nagy megbízhatóság (néha erősítésként rendkívül nagy merevségű és szilárdságú, gyengén ötvözött acélt használnak);

- hatalmas terhelésekkel szembeni ellenállás, kolosszális nyomás megtartásának képessége;

- elektromos vezetőképesség - ezt a funkciót ritkán használják, azonban ennek segítségével egy tapasztalt technikus hosszú ideig képes biztosítani a betonszerkezetet kiváló minőségű hővel;

- ha az acélváz összekötésénél hegesztést alkalmaznak, akkor a teljes szerkezet szilárdsága és integritása nem változik.

Az acél, mint erősítőanyag bizonyos hátrányai:

- a nagy hővezető képesség és ennek következtében a vasbeton alapok jobban átengedik a hőt az épületeken, ami alacsony külső hőmérsékleten nem túl jó a lakóterekben;

- az anyag korrózióra való érzékenysége (ez a tétel a nagy épületek legnagyobb "csapása", a fejlesztő emellett megmunkálhatja az acélt rozsdából, de az ilyen módszerek gazdaságilag nagyon veszteségesek, és az eredmény nem mindig indokolt a terhelések és a nedvesség hatása);

- nagy össz- és fajsúly, ami megnehezíti a hengerelt acél felszerelését speciális berendezések nélkül.

Próbáljuk kitalálni, hogy mik az üvegszálas megerősítés előnyei és hátrányai. Tehát az előnyök:

- az üvegszál sokkal könnyebb, mint az acél analógok, ezért könnyebben szállítható és könnyebben telepíthető (néha nem igényel speciális felszerelést a fektetéshez);

- az üvegszál abszolút végső szilárdsága nem olyan nagy, mint az acélszerkezeteké, azonban a magas fajlagos szilárdsági értékek alkalmassá teszik ezt az anyagot viszonylag kis épületek alapjaiba történő beépítésre;

- a korrózióra való nem érzékenység (rozsdaképződés) az üvegszálat bizonyos mértékig egyedülálló anyaggá teszi az épületek építésében (a legerősebb acélelemek gyakran további feldolgozást igényelnek az élettartam növelése érdekében, az üvegszál esetében nincs szükség ezekre az intézkedésekre);

- ha az acél (fém) szerkezetek természetüknél fogva kiváló elektromos vezetők, és nem használhatók fel az energetikai vállalkozások termelésében, akkor az üvegszál kiváló dielektrikum (azaz rosszul vezeti az elektromos töltéseket);

- az üvegszálat (vagy egy csomó üvegszálat és egy kötőanyagot) az acélmodellek olcsóbb analógjaként fejlesztették ki, még a keresztmetszettől függetlenül is, az üvegszál-erősítés ára sokkal alacsonyabb, mint az acélelemek;

- az alacsony hővezető képesség az üvegszálat nélkülözhetetlen anyaggá teszi az alapok és padlók gyártásában a stabil hőmérséklet fenntartása érdekében az objektumon belül;

- néhány alternatív típusú szerelvény kialakítása lehetővé teszi, hogy víz alatt is beépítsék őket, ez az anyagok magas vegyszerállóságának köszönhető.

Természetesen ennek az anyagnak van néhány hátránya:

- a törékenység valamilyen módon az üvegszál ismertetőjegye, amint már említettük, az acélhoz képest a szilárdsági és merevségi mutatók itt nem olyan nagyok, ez sok fejlesztőt taszít az anyag használatától;

- védőbevonattal végzett további feldolgozás nélkül az üvegszálas erősítés rendkívül instabil a kopással, kopással szemben (és mivel az erősítés betonba van helyezve, terhelés és nagy nyomás alatt lehetetlen elkerülni ezeket a folyamatokat);

- a nagy hőstabilitást az üvegszál egyik előnyének tekintik, azonban a kötőanyag ebben az esetben rendkívül instabil, sőt veszélyes is (tűz esetén az üvegszálas rudak egyszerűen megolvadhatnak, ezért ez az anyag nem használható olyan alapozóban magas hőmérsékleti értékek), de ez teljesen biztonságossá teszi az üvegszálat közönséges lakóhelyiségek, kis épületek építéséhez;

- az alacsony rugalmassági értékek (vagy hajlítási képesség) az üvegszálat nélkülözhetetlen anyaggá teszik egyes, alacsony nyomású alapozási típusok telepítésénél, azonban ez a paraméter ismét hátrányt jelent a nagy terhelésű épületek alapjainál;

- gyenge ellenállás bizonyos típusú lúgokkal szemben, ami a rudak megsemmisüléséhez vezethet;

- Ha a hegesztéssel lehet acélt összeilleszteni, akkor az üvegszálat kémiai tulajdonságai miatt nem lehet ilyen módon összekötni (akár baj, akár nem - biztosan nehéz megoldani, hiszen ma már a fémvázak is nagyobb eséllyel köthetők össze kötött, mint hegesztett.

Ha részletesebben közelítjük meg az erősítés típusait, akkor metszetben kör és négyzet típusokra osztható. Ha négyzetes típusról beszélünk, akkor az építőiparban sokkal ritkábban használják, saroktámaszok felszerelésére és összetett kerítésszerkezetek létrehozására alkalmazható. A négyzet alakú vasalás sarkai lehetnek élesek vagy lágyítottak, a négyzet oldala pedig 5-200 milliméter között változik, a terhelésektől, az alapozás típusától és az épület rendeltetésétől függően.

A kör alakú szerelvények sima és hullámos típusúak. Az első típus sokoldalúbb, és az építőipari gyártás teljesen különböző területein használatos, de a második típus az alapok telepítésekor gyakori, és ez érthető - az egymást követő hullámosítással történő megerősítés jobban alkalmazkodik a nehéz terhelésekhez, és rögzíti az alapot a kiindulási helyzetében. még túlzott nyomás esetén is.

A hullámosított típus négy típusra osztható:

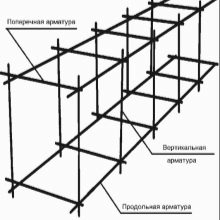

- a munkatípus ellátja az alapozás külső terhelés alatti rögzítésének funkcióját, valamint gondoskodik a forgácsok és repedések kialakulásának megakadályozásáról az alapban;

- az elosztó típus a rögzítő funkciót is ellátja, de pontosan a működő erősítő elemek;

- a rögzítési típus specifikusabb, és csak a fémkeret csatlakoztatásának és rögzítésének szakaszában szükséges, az erősítő rudak megfelelő helyzetben történő elosztásához szükséges;

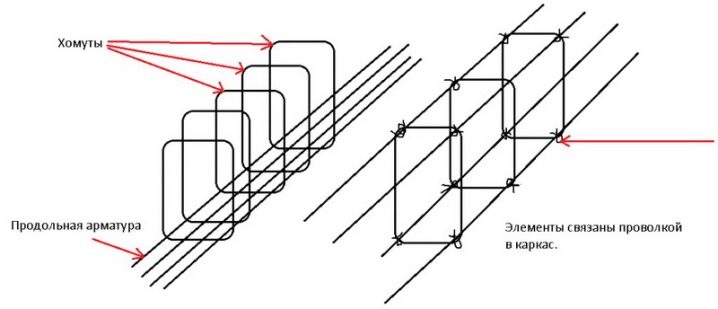

- a bilincsek valójában semmilyen funkciót nem látnak el, kivéve a megerősítő alkatrészek kötegét egy egészben, az árokban történő későbbi elhelyezéshez és a betonozáshoz.

A hullámkarton termékeket profil típusa szerint osztályozzák: gyűrűs, félhold, vegyes vagy kombinált. Ezen típusok mindegyike alkalmazható az alapzat meghatározott terhelési körülményei között.

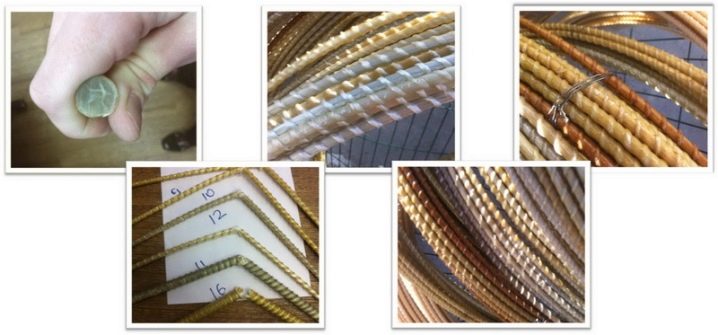

Méretek (szerkesztés)

Az alapítvány megerősítésének kiválasztásának fő paramétere az átmérője vagy szakasza. Az építőiparban ritkán használnak olyan értékeket, mint a vasalás hossza vagy magassága, ezek az értékek minden szerkezetnél egyediek, és minden technikusnak megvannak a saját erőforrásai az épület építésében. Arról nem is beszélve, hogy egyes gyártók figyelmen kívül hagyják a szelephosszokra vonatkozó általánosan elfogadott szabványokat, és hajlamosak saját modelleket gyártani. Az alapozásnak két típusa van: hosszanti és keresztirányú. A keresztmetszetek nagymértékben változhatnak az alapozás típusától és a terheléstől függően.

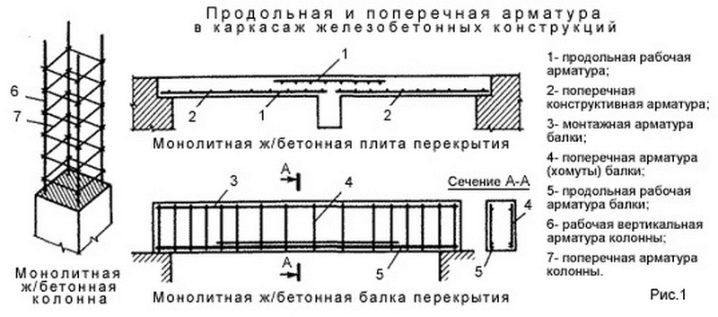

A hosszirányú megerősítés általában bordázott erősítőelemek használatát foglalja magában, a keresztirányú megerősítéshez - sima (a szakasz ebben az esetben 6-14 mm) A-I - A-III osztályú.

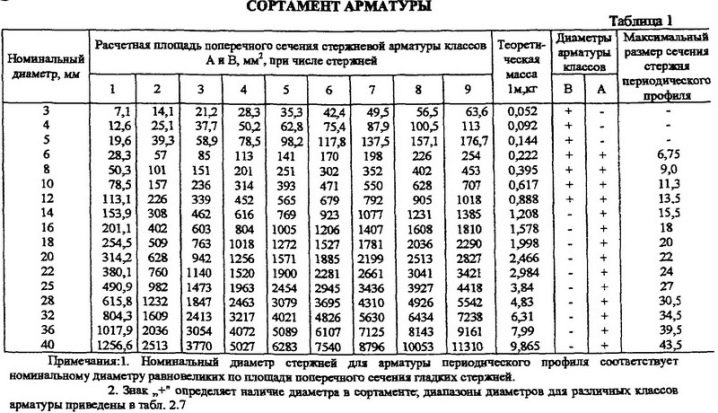

Ha a normatív szabálykészletek vezérlik, meghatározhatja az egyes elemek átmérőjének minimális értékét:

- hosszanti rudak 3 méterig - 10 milliméter;

- hosszanti 3 métertől vagy annál nagyobb - 12 milliméter;

- keresztirányú rudak legfeljebb 80 centiméter magasak - 6 milliméter;

- keresztirányú rudak 80 centimétertől és nagyobbaktól - 8 milliméter.

Mint már említettük, ezek csak a minimálisan megengedett értékek az alapozás megerősítéséhez, és ezek az értékek inkább megengedettek a hagyományos típusú megerősítéshez - acél típusú szerkezetekhez. Ezenkívül ne felejtse el, hogy az épületek építésével, és különösen a korábban ismeretlen potenciális terhelésű, nem szabványos létesítmények építésével kapcsolatos problémákat egyedileg kell megoldani az SNiP és a GOST szabályai alapján. Elég nehéz önállóan kiszámítani a következő értéket, de ez is egy elismert szabvány - a vaskeret átmérője nem lehet kevesebb, mint a teljes alapzat metszetének 0,1% -a (ez csak a legkisebb százalék).

Ha instabil talajú területeken történő építésről beszélünk (ahol nem biztonságos a tégla-, vasbeton- vagy kőszerkezetek beépítése nagy össztömegük miatt), akkor 14 mm-es vagy annál nagyobb keresztmetszetű rudakat használnak. Kisebb épületeknél hagyományos merevítőketreceket használnak, azonban ebben az esetben sem szabad könnyelműen venni az alapozás folyamatát - ne feledje, még a legnagyobb átmérő/szelvény sem fogja megmenteni az alap épségét egy helytelen megerősítési séma esetén. .

Természetesen vannak bizonyos sémák a rudak átmérőjének kiszámítására, azonban ez a számítás "utópisztikus" változata, mivel nincs egyetlen olyan séma, amely egyesíti az egyes épületek építésének minden árnyalatát. Minden épületnek megvannak a maga egyedi jellemzői.

Rendszer

Még egyszer érdemes lefoglalni - nincs univerzális séma az alapozás megerősítésére szolgáló elemek felszerelésére. A legpontosabb adatok és számítások, amelyek megtalálhatók, csak egyedi vázlatok az egyes és leggyakrabban tipikus épületekhez. Ha ezekre a sémákra hagyatkozik, az egész alapítvány megbízhatóságát kockáztatja. Még az SNiP normái és szabályai sem mindig alkalmazhatók egy épület építésére. Ezért csak egyéni, általános ajánlásokat és finomságokat lehet kiemelni a megerősítéshez.

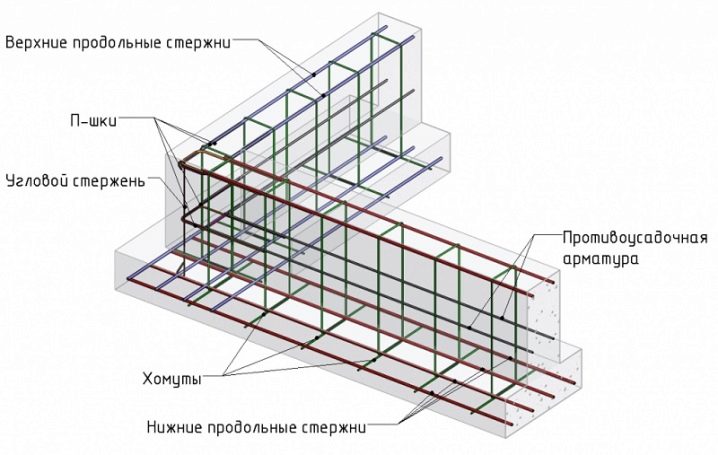

Visszatérve a vasalás hosszirányú rudaira (leggyakrabban az AIII osztályú vasalás). Ezeket az alapozás tetején és alján kell elhelyezni (függetlenül annak típusától). Ez az elrendezés érthető - az alapítvány felülről és alulról érzékeli a terhelések nagy részét - a talajkőzetekből és magából az épületből. A fejlesztőnek teljes joga van további rétegeket telepíteni a teljes szerkezet további megerősítése érdekében, de ne feledje, hogy ez a módszer nagy vastagságú ömlesztett alapokra alkalmazható, és nem sértheti más megerősítő elemek integritását és magának a betonnak a szilárdságát. Ezen ajánlások figyelembevétele nélkül az alap rögzítési / csatlakozási pontjain fokozatosan repedések és forgácsok jelennek meg.

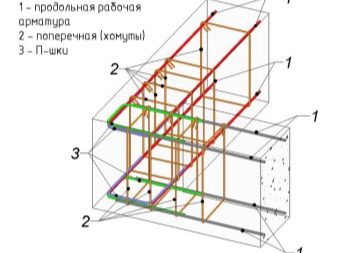

Mivel a közepes és nagy épületek alapja általában meghaladja a 15 centiméter vastagságot, függőleges / keresztirányú megerősítést kell beépíteni (itt gyakran sima AI osztályú rudakat használnak, megengedett átmérőjüket korábban említettük). A keresztirányú erősítőelemek fő célja az alapozás károsodásának megakadályozása és a munka-/hosszirányú rudak rögzítése a kívánt helyzetben. Nagyon gyakran keresztirányú megerősítést használnak olyan keretek / formák előállítására, amelyekbe hosszanti elemeket helyeznek el.

Ha a szalagalap lefektetéséről beszélünk (és már észrevettük, hogy ehhez a típushoz leggyakrabban erősítő elemek alkalmazhatók), akkor a hosszanti és keresztirányú erősítőelemek közötti távolság az SNiP 52-01-2003 alapján számítható ki.

Ha követi ezeket az ajánlásokat, akkor a rudak közötti minimális távolságot az alábbi paraméterek határozzák meg:

- a megerősítés szakasza vagy átmérője;

- beton adalékanyag mérete;

- vasbeton elem típusa;

- megerősített részek elhelyezése a betonozás irányába;

- a beton öntésének módja és tömörítése.

És természetesen a fémkeret kötegében lévő merevítőrudak közötti távolság (ha az acélvázról beszélünk) nem lehet kisebb, mint maga az erősítés átmérője - 25 vagy több milliméter. A hosszirányú és keresztirányú vasalási típusok közötti távolságra sematikus követelmények vonatkoznak.

Hosszirányú típus: a távolság meghatározása magának a vasbeton elemnek a változatossága alapján történik (vagyis melyik objektum hosszirányú megerősítésen alapul - oszlop, fal, gerenda), az elem jellemző értékei. A távolság nem lehet több, mint az objektum metszetének magasságának kétszerese, és legfeljebb 400 mm lehet (ha lineáris talajtípusú objektumok - legfeljebb 500). Érthető az értékek korlátozása: minél nagyobb a távolság a keresztirányú elemek között, annál nagyobb terhelés nehezedik az egyes elemekre és a köztük lévő betonra.

A keresztirányú vasalás lépcsője nem lehet kisebb, mint a betonelem magasságának fele, de nem lehet több 30 cm-nél. Ez érthető is: az érték kisebb, ha problémás talajra vagy magas fagyszinttel telepítik, nem lesz jelentős hatással az alap szilárdságára, az érték inkább lehetséges, azonban nagy épületekre, építményekre alkalmazható.

Többek között a szalagalap felszereléséhez ne felejtse el, hogy a betonalap 5–8 cm-rel a betonozás szintje fölé kell emelkednie - magának az alapnak a rögzítéséhez és csatlakoztatásához.

Hogyan kell számolni?

A merevítés tervezésére vonatkozó néhány ajánlást már bemutattunk fent.Ezen a ponton megpróbálunk elmélyülni a szerelvények kiválasztásának bonyolultságában, és többé-kevésbé pontos adatokra támaszkodunk a beszerelésnél. Az alábbiakban egy módszert ismertetünk a szalag típusú alapozás megerősítő elemeinek önszámítására.

Az erősítés önszámítása, néhány ajánlástól függően, meglehetősen egyszerű. Amint már említettük, a vízszintes alapelemekhez hullámkarton rudakat, a függőlegesekhez sima rudakat választanak ki. A legelső kérdés a vasalás szükséges átmérőjének mérése mellett a rudak számának kiszámítása az Ön területén. Ez egy fontos pont - szükséges anyagok vásárlásakor vagy megrendelésekor, és lehetővé teszi az erősítő elemek pontos elrendezését papíron - centiméterig és milliméterig. Ne felejtsen el még egy egyszerű dolgot - minél nagyobbak az épület méretei vagy az alapzatra gyakorolt terhelés, annál több megerősítő elem és vastagabb fémrudak.

A vasbeton szerkezet egy köbméterére eső erősítőelemek számának fogyasztását ugyanazon paraméterek alapján számítják ki, amelyeket az alapozás típusának kiválasztásához használnak. Érdemes megjegyezni, hogy nagyon kevesen vezérlik a GOST-t az épületek építésében, ehhez speciálisan kidolgozott és szűkre szabott dokumentumok vannak - GESN (állami elemi becsült normák) és FER (szövetségi egységárak). A vízierőmű szerint az alapszerkezet 5 köbméterére legalább egy tonna fémvázat kell használni, ez utóbbit pedig egyenletesen el kell osztani az alapozáson. A FER pontosabb adatok gyűjteménye, ahol a mennyiséget nem csak a szerkezet területe alapján számítják ki, hanem a hornyok, lyukak és egyéb kiegészítők megléte alapján is. elemek a szerkezetben.

A keretekhez szükséges merevítőrudak számát a következő lépések alapján számítják ki:

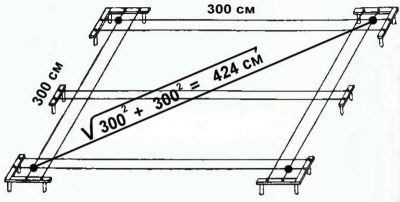

- mérje meg épületének / objektumának kerületét (méterben), amelynek működéséhez alapozást terveznek;

- a kapott adatokhoz adja hozzá a falak paramétereit, amelyek alatt az alap található;

- a számított paramétereket megszorozzák az épület hosszirányú elemeinek számával;

- a kapott számot (a teljes alapértéket) megszorozzuk 0,5-tel, az eredmény az Ön telephelyéhez szükséges vasalás mennyisége lesz.

Azt tanácsoljuk, hogy adjon hozzá körülbelül 15% -kal többet a kapott számhoz; a szalagalap lefektetésekor ez az összeg elegendő lesz (figyelembe véve a merevítőrudak vágását és átfedését).

Amint már említettük, az acélkeret átmérője nem lehet kevesebb, mint a teljes vasbeton alap metszetének 0,1% -a. Az alap keresztmetszeti területét úgy számítjuk ki, hogy megszorozzuk a szélességét a magasságával. Az 50 centiméteres alapszélesség és a 150 centiméteres magasság 7500 négyzetcentiméter keresztmetszetet alkot, ami a vasalás keresztmetszetének 7,5 cm-ének felel meg.

Beépítési

Ha követi a korábban ismertetett ajánlásokat, biztonságosan folytathatja a megerősítő elemek beszerelésének következő szakaszát - a telepítést vagy a rögzítést, valamint a kapcsolódó műveleteket. Egy kezdő technikus számára a drótváz létrehozása pazarló és energiaigényes feladatnak tűnhet. A megépítendő keret fő célja az egyes merevítő részek terheléseinek elosztása és a merevítő elemek elsődleges helyzetbe rögzítése (ha az egyik rúdra ható terhelés annak elmozdulásához vezethet, akkor a keret terhelése, amely 4 hullámkartont tartalmaz -típusú rudak, sokkal kevesebb lesz).

A közelmúltban megtalálható az erősítő fémrudak rögzítése elektromos hegesztéssel. Ez egy gyors és természetes folyamat, amely nem sérti a keret integritását. A hegesztés az alapozás nagy mélységében alkalmazható. De ennek a rögzítésnek megvan a maga hátránya is - nem minden megerősítő elem alkalmas forralásra. Ha a rudak megfelelőek, akkor "C" betűvel vannak jelölve.Ez az üvegszálból és más erősítő anyagokból (kevésbé ismert, például bizonyos típusú polimerekből) készült kereteknél is problémát jelent. Ezen túlmenően, ha elektromos típusú keretet használnak az alapozásban, akkor az utóbbinak a rögzítési pontokon viszonylagos elmozdulási szabadsággal kell rendelkeznie. A hegesztés korlátozza ezeket a szükséges folyamatokat.

A rudak (fém és kompozit) rögzítésének másik módja a huzal csomózás vagy pántolás. A technikusok akkor használják, ha a betonlap magassága nem haladja meg a 60 centimétert. Csak bizonyos típusú műszaki vezetékek vesznek részt benne. A huzal rugalmasabb, természetes elmozdulás szabadságát biztosít, ami a hegesztésnél nem mondható el. De a huzal érzékenyebb a korrozív folyamatokra, és ne felejtsük el, hogy a jó minőségű huzal vásárlása többletköltséget jelent.

Az utolsó és legkevésbé elterjedt rögzítési módszer a műanyag bilincsek használata, azonban csak nem különösebben nagy épületek egyedi projektjeiben alkalmazhatók. Ha kézzel fogja kötni a keretet, akkor ebben az esetben ajánlott speciális (kötő- vagy csavaros) kampót vagy közönséges fogót használni (ritka esetekben kötőpisztolyt használnak). A rudakat a keresztezésük helyén kell megkötni, a huzalátmérő ebben az esetben legalább 0,8 mm legyen. Ebben az esetben a kötés egyszerre két réteg huzallal történik. A teljes huzalvastagság már a kereszteződésnél az alapozás típusától és a terheléstől függően változhat. A huzal végeit a rögzítés utolsó szakaszában össze kell kötni.

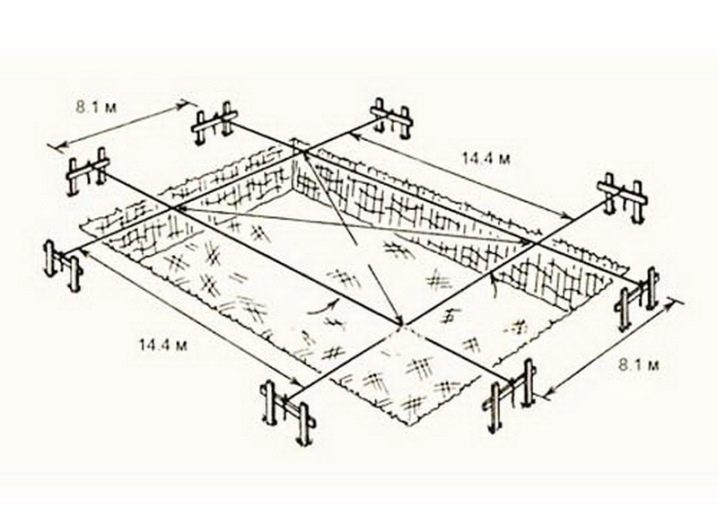

Az alapozás típusától függően a vasalás jellemzői is változhatnak. Ha fúrt cölöpökre való alapozásról beszélünk, akkor itt körülbelül 10 mm átmérőjű bordás megerősítést használunk. A rudak száma ebben az esetben magának a cölöp átmérőjétől függ (ha a keresztmetszet legfeljebb 20 centiméter, elegendő egy 4 rúddal rendelkező fémkeret használata). Ha monolit födém alapozásról beszélünk (az egyik legerőforrásigényesebb típus), akkor itt a vasalás átmérője 10-16 mm, és a felső merevítő hevedereket úgy kell elhelyezni, hogy az ún. 20/ 20 cm-es rácsokat alakítunk ki.

Érdemes néhány szót szólni a beton védőrétegéről - ez az a távolság, amely megvédi a betonacélokat a külső környezettől, és további szilárdságot biztosít az egész szerkezetnek. A védőréteg egyfajta burkolat, amely megvédi a teljes szerkezetet a sérülésektől.

Ha követi az SNiP ajánlásait, akkor védőrétegre van szükség:

- kedvező feltételek megteremtése a beton és az erősítő váz együttes működéséhez;

- a keret helyes megerősítése és rögzítése;

- az acél további védelme a negatív környezeti hatásokkal szemben (hőmérséklet, deformáció, korrozív hatások).

A követelmények szerint a fémrudakat teljesen be kell ágyazni a betonba anélkül, hogy az egyes végek és alkatrészek kilógnának, így a védőréteg felszerelését bizonyos mértékig az SNiP szabályozza.

Tanács

Ne ijedjen meg ajánlásaink láttán. Ne felejtse el, hogy az alapítvány segítség nélküli helyes felszerelése sokéves gyakorlat eredménye. Jobb, ha egyszer hibázik, akár a meghatározott normákat betartva, és legközelebb már tudja, hogyan kell valamit csinálni, mint állandóan hibázni, csak az ismerősei, barátai tanácsaira hagyatkozva.

Ne feledkezzünk meg az SNiP és a GOST szabályozó dokumentumok segítségéről, kezdeti tanulmányuk nehéznek és érthetetlennek tűnhet az Ön számára, azonban ha legalább egy kicsit megismeri az alapozás megerősítését, hasznosnak találja ezeket a kézikönyveket, és használja őket otthon egy csésze tea vagy kávé mellett. Ha bármelyik pont túl nehéznek bizonyul az Ön számára, ne habozzon kapcsolatba lépni a speciális támogatási szolgálatokkal, a szakemberek segítenek a pontos számításokban és az összes szükséges séma összeállításában.

A következő videóban megtudhatja, hogyan lehet gyorsan kötni erősítőt az alapítványhoz.

A megjegyzés sikeresen elküldve.