Mi a különbség a farostlemez és a farostlemez között?

Elég gyakran hallható a kérdés, hogy mi a különbség a farostlemez és a farostlemez között. Valójában a köztük lévő különbségek csak a gyártás egyes jellemzőiben rejlenek, amelyek rányomják bélyegüket e termékek jellemzőire. Ez azonban nem akadályozza meg, hogy mind a farostlemez, mind a farostlemez továbbra is népszerű anyagok maradjanak a belsőépítészetben, miközben különböző neveken értékesítik.

Ami?

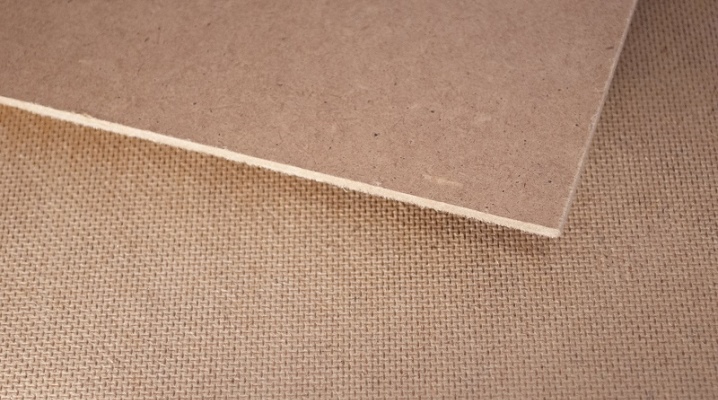

A farostlemezt (Fibreboard) ipari hulladékból állítják elő, lágyítják és homogén állapotba hozzák. Ennek az anyagnak számos fajtája van, amelyek erősségükben, keménységükben és a külső felületkezelés típusában különböznek egymástól. Az ebbe a csoportba tartozó összes anyagot a szerint gyártják GOST 4598-86, 2–15 mm vastag lapokká préselve (egyes típusok elérik a 40 mm-t ennél a mutatónál). A vékony fajták jó rugalmasságot mutatnak, alkalmasak ívelt szerkezetek burkolására.

A farostlemez gyártásához szükséges alapanyagokat fafeldolgozási hulladékból nyerik. Ez magában foglalja a faforgácsot, tüzet, fűrészport, alaposan mossuk és szárítjuk, majd rostokra zúzzuk. Az őrlés mértéke a jövőbeli födémek jellemzőitől függ. A jövőben a fa alapot más összetevőkkel keverik:

- gyanta kötőanyagok;

- víztaszítók a nedvességállóság növelésére;

- antiszeptikumok a rothadás megelőzésére;

- tűzgátló anyagok (tűzállósági osztályú anyagokhoz).

A nyersanyagokból a lemezek kialakításának folyamata 3-5 MPa nyomáson, +300 Celsius fokig melegítéssel történik. A farostlemez olyan anyag, amelynek nincs külön osztálya, mivel szerepel a farostlemez alfajok listáján. A különbség főleg a lapok keménységében és jellemzőiben, valamint az előállítás módjában.

A farostlemez egy másik típusát informálisan masonitnak nevezik - nedves módszerrel nyerik, miközben a farostlemezt szárazra préselik.

Gyártásbeli különbségek

És bár ezek az anyagok a farost csoportba tartoznak, gyártásukban vannak bizonyos különbségek, amelyek befolyásolják a lapok végső tulajdonságait. Nedves sajtolás - a farostlemez előállításának hagyományos módja - környezetbarátnak tekinthető. Ennek oka az a tény, hogy itt szinte soha nem használnak formaldehid alapú kémiai kötőanyagokat, mivel gyakran egyáltalán nem adják hozzá, ha az alapanyag tűlevelű eredetű. Ebben az esetben melegítéskor a gyanták természetes analógja, a lignin szabadul fel a fából.

Ha nem elég, adjunk hozzá 3-7% műgyantát.

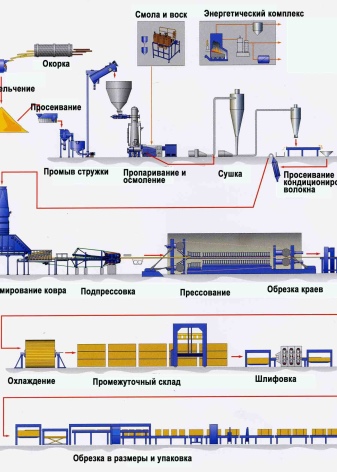

A farostlemezgyártás nedves módszere (nedves sajtolás) több egymást követő szakaszból áll.

- Az apróra vágott farostokat a kívánt arányban vízzel összekeverjük, homogén állapotba hozzuk.

- A szükséges adalékanyagokat bevezetjük.

- A keverék belép az adagolóba.

- A leendő lapot egyenletes rétegben préselik ki a szalagra. Felülete jellegzetes hálószerkezettel rendelkezik a felesleges nedvesség felgyorsítása érdekében. Éppen ezért a nedvesen sajtolt lemez könnyen megkülönböztethető a többi típustól - hátoldalát speciális mintázat borítja.

- A kész lapok a prés alá kerülnek, ahol hő- és szorító hatásoknak vannak kitéve. 1 tányér elkészítéséhez szükséges átlagos idő legfeljebb 15 perc.

- A készterméket speciális kamrákba küldik egy bizonyos hőmérsékleti rendszerrel, ahol több órán keresztül szárítják ("érik"). Ezalatt a massza jól szintereződik, megszerezve a szabványban deklarált összes jellemzőt.

- A lehűlés idejére a lapokat áthelyezik egy másik kamrába, ahol természetes nedvességet kapnak. Ha ez nem történik meg, az anyag levegővel érintkezve aktívan megduzzad. A kész lapokat továbbküldik - színezéshez, lamináláshoz.

Olyan nyilvánvaló előnyökkel, mint pl környezetbarátság és pazarlástalanság, a nedves sajtolás munkaigényesebb és drágább eljárás marad, mint a száraz sajtolás. Ez befolyásolja a termelési költségeket. Ezenkívül a szintetikus adalékanyagok csökkentése befolyásolja a kész anyag szilárdságát és keménységét, jelentősen korlátozva a lemezvastagság tartományát. A száraz sajtolás olyan módszer, amellyel farostlemezt állítanak elő. Valójában hasonló az MDF gyártásánál használthoz, csak az alapanyagnak nagyobb a frakciója. A táblákat úgy alakítják ki, hogy a szálak száraz tömegét műgyanta kötőanyaggal kombinálják. Száraz sajtolással nagy méretű, akár 15-40 mm vastagságú lemezeket hoznak létre, amelyekre a bútorgyártásban, az építőiparban és más iparágakban van kereslet.

A farostlemez gyártási folyamata kevésbé munkaigényes, mint a farostlemez, mindössze 5 percet vesz igénybe, ezalatt a formált massza felületét fűtött présnek teszik ki. Az ilyen termékekhez kevesebb adalékra van szükség, mivel nem hígítják őket vízzel. Ez jelentősen csökkenti az előállítási költségeket, de befolyásolja a felhasznált adalékanyagok kiválasztását is (leggyakrabban ezek a legolcsóbb formaldehidet tartalmazó műgyanták). Az anyag kiválasztásakor fontos a kibocsátási osztályára összpontosítani. A legbiztonságosabb mutató nem magasabb, mint az E1. Megjegyzendő, hogy az EU országaiban már nem gyártanak nagyobb mennyiségű veszélyes vegyületet tartalmazó farostlemezt.

Jellemzők összehasonlítása

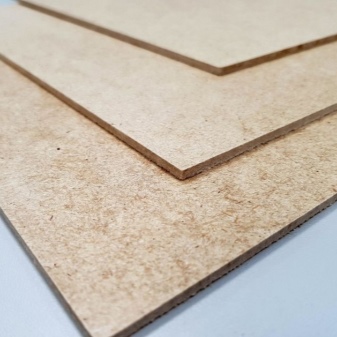

A fő különbség a farostlemez és más típusú farostlemez között a kész anyag jellemzőiben rejlik. A lényeges különbségek közé tartoznak a következők.

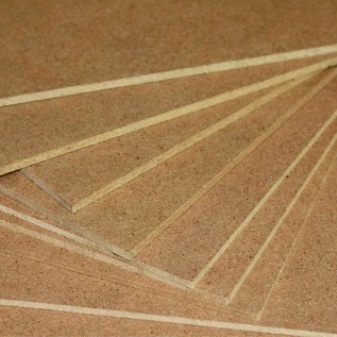

- Vastagság... A farostlemezeket 15 mm vastagságig gyártják, ritkábban - 40 mm-ig. A puha típusú farostlemez a legkeresettebb 2-8 mm-es vékony lemezekben.

- Erő... A farostlemez tipikus értéke 100-500 kg/m3. Farostlemez esetében ez a paraméter 550-1100 kg / m3. A kétszeres szilárdság miatt a lapokban lévő anyag jellemzőiben közel áll a tömör fához.

- Hőszigetelő tulajdonságok. A nedves sajtolás porózussá teszi az anyagot. Még egy speciális "M" előtaggal ellátott farostlemez is létezik, amely alkalmas a helyiségek hang- és hőszigetelő tulajdonságainak javítására. A megnövelt sűrűségű lemezek nem rendelkeznek ilyen képességekkel.

Miután megtudta, mi a különbség a nedves sajtolással előállított farostlemez és a masonit (farostlemez) között, helyesen meghatározhatja az anyag terjedelmét. A kemény födémek nem túl rugalmasak, de nagyobb teherbírásúak. A nedvességálló opciók alkalmasak az épületek külső falainak befejezésére, a szokásosakat padlóburkolásra, belső válaszfalak kialakítására, bútor- és csomagolásgyártásra használják.

A vékony farostlemez lap jól hajlik, így ívek és egyéb íves szerkezetek készítésére is használható. Ezenkívül az anyag környezetbarát és biztonságos az egészségre.

A következő videóban megtudhatja, hogyan kell farostlemezt fektetni fapadlóra.

A megjegyzés sikeresen elküldve.