Mindent a delta fáról

Sokak számára úgy tűnhet, hogy nem túl fontos mindent tudni a deltafáról és arról, hogy mi az. Ez a vélemény azonban alapvetően téves. A repülési lignofol sajátosságai nagyon értékessé teszik, és nem csak tisztán repülési anyag, más haszna is van.

Ami?

Egy olyan anyag története, mint a deltafa, a 20. század első felére nyúlik vissza. Akkoriban a repülõgépek rohamos fejlõdése nagyszámú alumíniumötvözetet szívott fel, amelyek fõleg hazánkban hiánycikknek számítottak. Ezért a teljesen fából készült repülőgép-szerkezetek alkalmazása szükséges intézkedésnek bizonyult. A deltafa pedig egyértelműen jobban megfelelt erre a célra, mint a legfejlettebb hagyományos fafajták. Különösen sokat használták a háborús években, amikor a szükséges repülőgépek száma drámaian megnőtt.

A deltafának számos szinonimája is van:

- lignofol;

- "Finomított fa" (az 1930-1940-es évek terminológiájában);

- fa laminált műanyag (pontosabban az egyik típus ebben az anyagkategóriában);

- balinitis;

- ДСП-10 (megjelölés számos modern szabványban és technológiai normában).

Gyártástechnológia

A delta fatermelést a GOST szabályozta már 1941-ben. A fizikai és mechanikai paraméterek alapján két minőségi kategóriát szokás megkülönböztetni: A és B. A deltafát kezdettől fogva 0,05 cm vastag furnér alapon nyerték, bakelit lakkkal telítették, majd 145-150 fokra hevítették és prés alá küldték. A mm2-enkénti nyomás 1 és 1,1 kg között volt.

Ennek eredményeként a végső szakítószilárdság elérte a 27 kg/1 mm2 értéket. Ez rosszabb, mint az alumínium alapú "D-16" ötvözet, de egyértelműen jobb, mint a fenyőé.

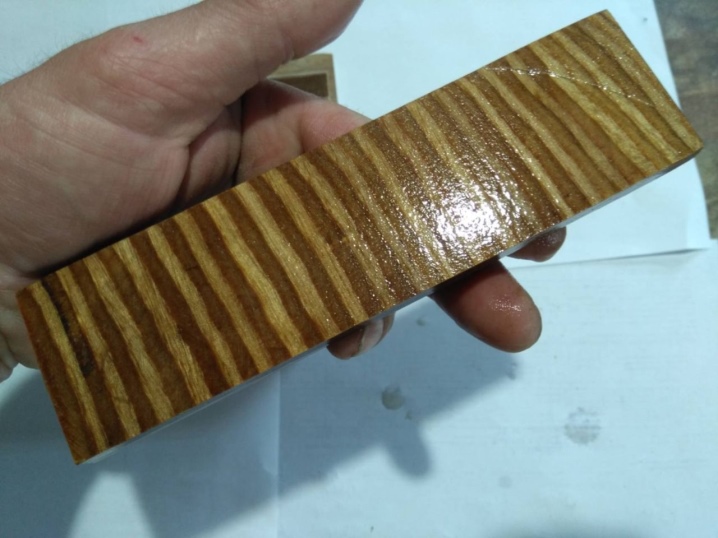

A deltafát ma nyír furnérból állítják elő, szintén melegsajtolással. A furnért gyantával kell impregnálni.

Az "SBS-1" vagy "SKS-1" alkoholgyanták szükségesek, hidroalkoholos kompozit gyanták is használhatók: ezek "SBS-2" vagy "SKS-2" jelöléssel rendelkeznek.

A furnér sajtolása 90-100 kg/1 cm2 nyomás alatt történik. A feldolgozási hőmérséklet körülbelül 150 fok. A furnér normál vastagsága 0,05 és 0,07 cm között változik.A GOST 1941 repülési furnérra vonatkozó követelményeit kifogástalanul be kell tartani.

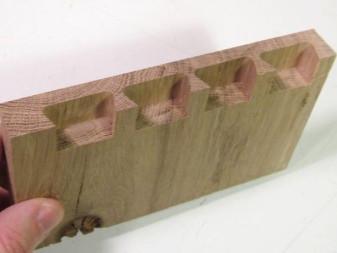

Miután 10 lapot lerakott a "szemcse mentén" minta szerint, 1 példányt az ellenkező módon kell elhelyeznie.

A Delta fa 80-88% furnért tartalmaz. A gyantás anyagok aránya a késztermék tömegének 12-20%-át teszi ki. A fajsúly 1,25-1,4 gramm 1 cm2-enként. A normál üzemi páratartalom 5-7%. Egy jó anyagot naponta legfeljebb 3%-kal kell vízzel telíteni.

Jellemző még:

- abszolút ellenállás a gombatelepek megjelenésével szemben;

- a különféle módokon történő megmunkálás kényelme;

- könnyű ragasztás gyanta vagy karbamid alapú ragasztóval.

Alkalmazások

A múltban deltafát használtak a LaGG-3 gyártásához. Ennek alapján az Ilyushin és Yakovlev által tervezett repülőgépeken a törzs és a szárnyak egyes szakaszait készítették el. Fémtakarékossági okokból ezt az anyagot az egyes gépalkatrészek előállítására is felhasználták.

Információk szerint a légkormányok delta fából készülnek, és a P7 rakéták első fokozatára helyezték őket. De ezt az információt semmi sem erősíti meg.

Azt azonban határozottan kijelenthetjük, hogy egyes bútoregységek deltafa alapúak. Ezek nagy terhelésnek kitett szerkezetek. Egy másik hasonló anyag alkalmas tartószigetelők beszerzésére.A trolibuszra, esetenként a villamoshálózatra helyezik őket. Az A, B és Aj kategóriájú deltafa felhasználható repülőgépek erőgép-alkatrészeinek gyártására, szerkezeti anyagként színesfémlemezeket feldolgozó matricák gyártásához.

Minden préselt tételből származó táblák 10%-án próbát kell végezni. Meg kell találnia:

- a hosszirányú feszítéssel és összenyomással szembeni ellenállás mértéke;

- a munkadarab szerkezetével párhuzamos síkban történő hajtogathatóság hordozhatósága;

- dinamikus hajlítással szembeni ellenállás;

- a páratartalomra és a térfogatsűrűségre vonatkozó szabályozási követelményeknek való megfelelés.

A delta fa nedvességtartalmát kompressziós próba után határozzuk meg. Ezt a mutatót 150x150x150 mm-es mintákon határozzák meg. Összetörik és nyitott fedelű edényekbe helyezik. Az expozíció szárítószekrényben 100-105 fokon 12 óra, és az ellenőrző méréseket mérlegen kell elvégezni, legfeljebb 0,01 gramm hibával. A pontossági számítást 0,1%-os hibával kell elvégezni.

Minden tökéletesen le van írva, röviden, részletesen, profi!

A megjegyzés sikeresen elküldve.