Hogyan készítsünk fúróállványt saját kezűleg?

A fúróállvány jelenléte lehetővé teszi, hogy jelentősen növelje az eszköz alkalmazási körét. Ha a fúrót egy speciális állványra helyezi, amelyet egyébként saját kezűleg is könnyű megtenni, igazi többfunkciós gépet kaphat.

Sajátosságok

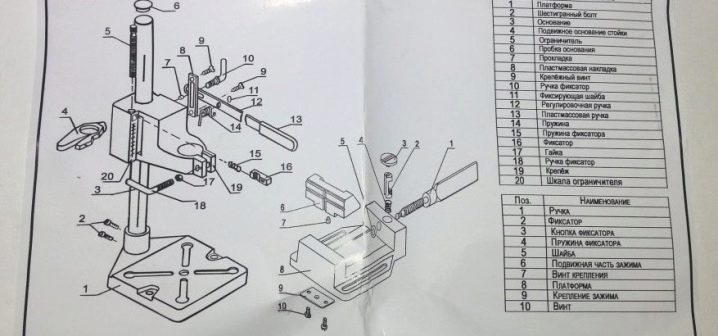

A többfunkciós fúróállvány, amely lehetővé teszi különféle munkák elvégzését, általában bizonyos alkatrészekből áll. Először is szükség van egy tartókeretre - rajta lesz az összes elem rögzítve. Másodszor, lennie kell egy állványnak - a rögzítéshez használt fúró vezetőjének. Ez az elem lehetővé teszi magának a fúrónak a mozgatását egy fogantyú és más elemek segítségével. Harmadszor fontos a fenti fogantyú, amely koordinálja a fúrórész függőleges mozgását. Végül vannak további egységek is, amelyek létrehozásával a gép még funkcionálisabbá válik.

Az ágy mérete a készülékkel végzett munka irányától függ.

Például, ha csak függőleges fúrást végez, elegendő egy 500 milliméteres lap. Abban az esetben, ha sokkal összetettebb műveletek várhatók, a hosszt 1000 milliméterre kell növelni, és a szélességet változatlannak kell hagyni. Az ágyon függőlegesen állvány van elhelyezve, amely speciális támasztékkal van rögzítve. Általában ezt a két részt csavaros csatlakozással kötik össze.

A házi készítésű állványok előnyei és hátrányai

A barkácsfúró állványnak vannak előnyei és hátrányai is. Ha az előnyökről beszélünk, akkor érdemes az olcsósággal kezdeni - sokkal gazdaságosabb saját kezűleg elkészíteni a szerkezetet, mint készen megvásárolni a boltban. Sőt, még a háztartásban lévő dolgokból is összeállíthat egy állványt: különféle pótalkatrészek elavult vagy nem használt berendezésekhez. A rajzok könnyen megtalálhatók az interneten, ingyenes hozzáféréssel, emellett könnyen megismételhető ismeretterjesztő videókat is találhatunk. Végül nem tilos olyan egyedi tervezést létrehozni, amely megfelel a mester sajátos igényeinek, és nincs meglévő analógja.

Ami a hátrányokat illeti, az első a gyártás viszonylagos összetettsége. Előfordul, hogy egyes alkatrészeket lehetetlen speciális felszerelés nélkül elkészíteni, például hegesztéshez vagy esztergagéphez. Ebben az esetben szakemberhez kell fordulnia, ami kétségtelenül növeli az elköltött pénz összegét. A saját készítésű állványok következő hátránya a holtjáték gyakori előfordulása, mivel a szerkezet egyes részeit helytelenül rögzítették. A visszahatás viszont negatívan befolyásolja a munka további teljesítményét.

Ezenkívül a házi készítésű állvány nem alkalmas minden szükséges művelethez.

Például nem lesz képes szögben lyukakat fúrni.

Hogyan válasszunk anyagot?

Az állvány anyagának megválasztását a kapott gép további funkcióitól függően határozzák meg. Ha csak fúrást tervez vele, akkor megengedett a szerkezet összeszerelése közönséges fatömbökből. Ha az állvány mobilabbnak és funkcionálisabbnak bizonyul, akkor érdemes néhány alkatrészt acélból készíteni. A fúróállvány hagyományosan vagy húsz millimétert meghaladó vastagságú fadarabból, vagy legalább tíz milliméter vastag fémlemezből készül. Az anyag konkrét megválasztása és vastagsága a használt fúró teljesítményétől függ. Ezenkívül megerősíthető a szükséges méretű rétegelt lemez további rétegével - így a felület tökéletesen sima és kényelmesebb lesz a használatra.

Az állvány, amelyen maga a fúró található, szintén fém- vagy falemezből készül. A fúrószerszám rögzítéséhez a vezetőkön kívül egy szorítót kell kialakítani rajta. A kocsi ismét fából vagy fémből készülhet.

Külön érdemes megemlíteni egy régi fotónagyítóból gép készítésének lehetőségét.

Egy ilyen rendszer általában megfelelő ággyal és állvánnyal, sőt fogantyúval ellátott vezérlőmechanizmussal is fel van szerelve. Ebben az esetben a fúrót a nagyító fogantyújával mozgatja, amelyet el kell forgatni. Használat előtt elegendő lesz csak eltávolítani a tartályt egy izzóval és lencsékkel, és felszerelni egy fúróbilincset az üres helyre.

Ezen kívül a kormányrúdból is lehet majd gépet készíteni. Ebben az esetben az alkatrészt leggyakrabban a hazai autóipar autóiból veszik, például VAZ, Tavria vagy Moskvich, és állványként és emelőszerkezetként szolgál. Az alapot saját kezűleg kell elkészíteni. A kézzel készített tervezés előnyeit a vállalkozásoknál megvásárolható, vagy akár a hulladék között önmagukban is fellelhető anyagok alacsony árának és elérhetőségének nevezik - a korábban használt alkatrészek nem jelentenek problémát. Egy ilyen specifikus gép hátrányai közé tartozik a bemutathatatlan megjelenés, valamint a nem túl kiemelkedő pontosság.

Egyébként egy házi készítésű gép gyártásához egy fontos szabály érvényes: minél erősebb a fúró, amelyet használni kívánnak, annál erősebbnek kell lennie a teljes segédszerkezetnek. Abban a helyzetben, amikor az állvány fából készült, meg kell érteni, hogy ez az anyag meglehetősen gyenge, a helyiség páratartalmának változásával romolhat, és gyakran visszaüt.

Készítmény

Az előkészítő szakaszban két fő lépést kell megtenni. Az első az, hogy megtalálja a legmegfelelőbb terv rajzait az interneten. A második a szükséges eszközök és anyagok előkészítése.

Például a legegyszerűbb fúróállvány elkészítéséhez szüksége lesz:

- fa deszkák, amelyek vastagsága eléri a húsz millimétert;

- közepes méretű fadoboz;

- bútorvezetők;

- menetes rúd, amely felelős a szerkezetben való mozgás lehetőségéért;

- körülbelül húsz csavar és harminc önmetsző csavar;

- asztalos ragasztó.

Ezen kívül érdemes előkészíteni egy fűrészt, egy bilincset, csavarhúzókat, csiszolópapírt és természetesen magát a fúrót.

Gyártási utasítás

Elvileg szinte minden fúróállvány összeszerelése ugyanazt a sémát követi. A keret kiválasztása és a sarkok rögzítése után szükség esetén rögzítik az állvány tartóját. A következő lépésben magát az oszlopot csavaros csatlakozásokkal rögzítjük az alaphoz. Ezután minden sínt egy állványra kell felszerelni, ami kényelmes bútorrögzítőkkel. Fontos megemlíteni, hogy a vezetőknek oldalirányú játéktól mentesnek kell lenniük.

A következő szakaszban a mozgó elemre egy kocsit kell felszerelni, amelyen magának a fúrónak a tartója található.

A kocsi méretei a fúró méreteitől függenek. A fúróberendezés rögzítése kétféleképpen lehetséges. Először is, ezek lehetnek bilincsek, amelyek áthaladnak a kocsin lévő speciálisan fúrt lyukakon. A biztonságos illeszkedés érdekében nagyon szorosan kell meghúzni őket.

Másodszor, az eszközt egy speciális blokk - egy konzol - segítségével rögzítik.

Általában falemezből készül, kilencven fokos szögben az alapkocsihoz rögzítve és fémsarkokkal megerősítve. Magában a blokkban kör alakú kivágást kell készítenie a fúró számára, amelynek átmérője fél milliméterrel kisebb, mint a fúró átmérője, valamint egy nyílást a fúró rögzítéséhez a furatban. A lyuk hengeres fúvókával vagy egyszerű utasítással készül. Először megmérik a fúró átmérőjét, és egy falemezre kört rajzolnak. A belső oldalon több lyuk van a kerület mentén. Reszelővel vagy speciális szerszámmal a kis lyukak közötti hézagokat levágják, és a keletkező lyukat reszelővel feldolgozzák.

Ahhoz, hogy a fúró csendesen mozoghasson fel és le, egy másik fontos csomópontot kell létrehoznia a fogantyúból, amely elindítja a kocsi mozgását, valamint egy rugót, amely visszaállítja eredeti állapotába.

Utóbbi vagy a fogantyúval rögzíthető, vagy speciális hornyok segítségével külön-külön a kocsi aljára helyezhető. A második esetben a fogantyú megnyomásakor a kocsi a rögzített szerkezettel lemegy, és a munkadarab ennek megfelelően megfúródik. Ekkor a rugók energiát tárolnak, és a fogantyú elengedésekor a kocsi visszatér a tetejére.

További csomópontok

A további egységek lehetővé teszik a gép funkcionálisabbá tételét, például ferde lyukak fúrását, egyes esztergálási műveletek elvégzését vagy akár marást. Például az utóbbi biztosításához szükség lesz egy rögzítésre, amely lehetővé teszi az alkatrész vízszintes mozgatását. Ehhez a vízszintes asztal mobilitást kap, és egy speciális satu van felszerelve, amely rögzíti az alkatrészt. Ez lehet például egy spirális fogaskerék, amely egy fogantyúval aktiválható, vagy egy hagyományos kar, amely egy fogantyúval aktiválható. Vagyis egy második állvány van felszerelve a gépre, de már vízszintesen, és fúró helyett egy satu kerül rá.

Szögben fúrhat, ha további forgólemezt használ, amelynek furatai ívben helyezkednek el. Ezen a forgó tengelyen a kocsi együtt fog mozogni a fúróval, és maga a tengely rögzítve lesz az ágyon. A lyukakat, amelyekkel rögzíteni kell a munkafej helyzetét, általában hatvan, negyvenöt és harminc fokos szögben vágják. Egy ilyen, forgó mechanizmussal felszerelt gép esztergálási műveletekre is használható, ha a kiegészítő lemezt vízszintesen elfordítják.

A forgómechanizmus a következőképpen készül: az állványon és a forgólapon egy lyuk van kialakítva, amely alkalmas a tengelyre.

Követve egy kört a kiegészítő panelen, szögben lyukakat kell fúrnia, amelyeket szögmérővel kell megmérni. A következő szakaszban mindkét rész tengelyének furatait egy vonalba kell igazítani, és cselekkel rögzíteni. Ezután az állványon lévő kiegészítő panelen keresztül három lyukat kell fúrnia, és az elsőt a kívánt szögben rögzítenie kell csapokkal vagy csavarok és anyák kombinációjával.

Hogyan készítsünk állványt egy fúróhoz saját kezűleg, lásd a videót.

A megjegyzés sikeresen elküldve.