Mire használják a salakcementet és hogyan készítsünk oldatot?

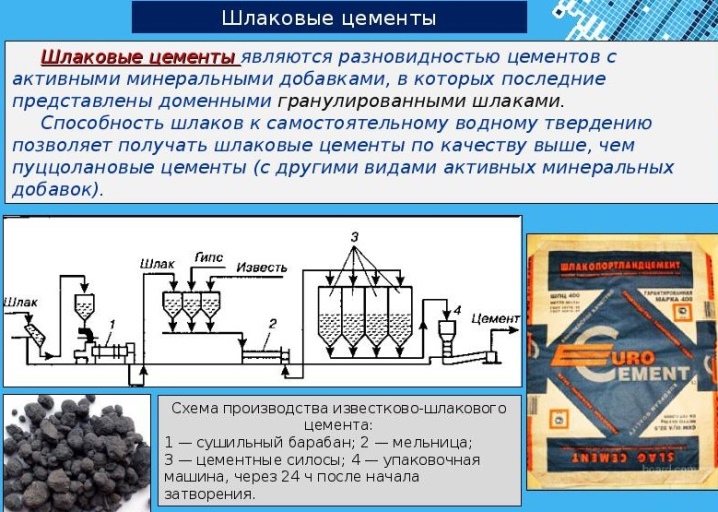

A salakcement mesterségesen előállított hidraulikus anyag, kifejezett összehúzó hatással. Ez némileg analóg a portlandcementtel. Fő jellemzője, hogy finomra őrölt fémipari hulladékot, nevezetesen salakot tartalmaz.

Mi ez és hogyan állítják elő

A granulált kohósalak a vasfém olvasztása során hulladékként keletkezik. Az általános építési portlandcementre jellemző tulajdonságokkal rendelkezik, de vannak különbségek. Finomra őrölt termék formájában összehúzó tulajdonságok megnyilvánulásában aktív, kölcsönhatásba lép a vízzel, valamint a klinker típusú ásványok hidratációs termékeivel (azok, amelyek az egyszerű portlandcement részét képezik).

A salakcement összetevői a következők:

- klinker - legfeljebb 6% magnéziumot tartalmaz;

- salak - akár 80%, ennek a komponensnek az optimális mennyisége attól függ, hogy milyen követelményeket támasztanak a kötőanyaggal szemben;

- gipsz - természetes tiszta és foszfor-, fluor- és bórtartalommal, a gipsz legfeljebb 5% -a teheti ki a teljes tömeget.

A salakos cementet kötőanyagnak tekintik, amelynek használata nem korlátozódik egyetlen irányba. Arra a kérdésre, hogy elvileg miért adnak salakot a cementhez, a következőképpen lehet megválaszolni: a betonoldat, beleértve a cementet és a salakot, alacsony költséggel jár. És ha összehasonlítjuk a szabványos portlandcementen alapuló betonoldat árát salakos cementtel, a második pénzügyileg jövedelmezőbb lesz. Vagyis elvileg nem jobb, hanem jövedelmezőbb szinte azonos jellemzőkkel.

Egyébként a jellemzőkről. A salak és cement keveréke azért is jó, mert viszonylag alacsony lesz benne a hőleadás hőmérséklete.

És ez a termék is:

- fokozottan ellenáll a vizek (szulfát és friss) hatásának;

- fokozott hőállóság jellemzi;

- nagy fagyállósággal rendelkezik (előregyártott beton gőzölési technológia alkalmazása mellett).

Általánosságban elmondható, hogy a szokásos üzleti eset dönt az anyagok kiválasztásában.

A leírt termék önköltségi ára nem tartalmazza a kitermelés, őrlés és feldolgozás jelentős költségeit.

Az anyagot portlandcement klinkerből, salakból, agyagból és mészkőből nyerik. A helyzet az, hogy a cementgyártás során az anyag kémiai összetétele a fontos, nem pedig a fizikai szerkezete. Ezért nagy körültekintéssel kell kiválasztania a forrást. Ennek a cementnek az előállítása során bázikus és savas kohósalak is használható.

Egyébként maguk a salakok lehetnek szemcsések és nem szemcsések is, ennek ellenére az előbbieket sokkal gyakrabban használják, és a lényeg ismét a gazdasági összetevőben van.

De van egy másik oka is a szemcsés salak használatának: maga a végtermék nem szemcsés salakkal történő előállításának folyamata jelentősen bonyolultabbá válik. De azokat a salakokat, amelyeket az égetés után adnak a termékhez, hiba nélkül granulálják.

Figyelem! A salak százalékos aránya a cementben nem haladhatja meg a 60-at.

Amint a gyakorlat azt mutatja, a slaggal olvadó cement erős, meglehetősen megbízható, nem túl tartós, de számos célra meglehetősen meggyőző anyagot eredményez. Ezért használják ezt a terméket olyan aktívan a többszintes építésben.Segítségével födémek és páncélozott hevederek, víz alatti és vízközeli szerkezetek készülnek, a hőszigetelésben is segít, egyes termékek építőipari öntésekor. Vagyis egészen más építési célok érhetők el ezzel a termékkel: nagy hatékonysággal, gazdaságos kivitelezhetőséggel és nagyszerű lehetőségekkel.

Faj áttekintés

Az ShPC (salak portlandcement) két fő típusra oszlik - normál és gyorsan keményedő.

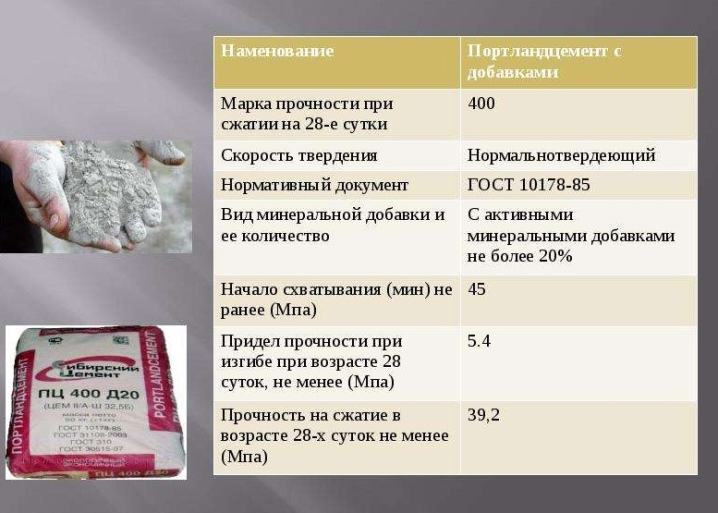

Normálisan keményedő

Az anyag tulajdonságait a GOST 10178-85 írja le. Az anyag abban különbözik, hogy minél több salak van benne, annál tovább keményedik a keverék. Minél kevesebb hőt termel a hidratációs reakció.

Megszilárdulás után a salaknak nem szabad reakcióba lépnie vízzel, ezért a keveréket gyakran használják magas páratartalmú szerkezetek létrehozására.

Gyors keményedés

A folyamat felgyorsítása érdekében speciális adalékanyagokat adnak ehhez az anyaghoz. Az adalékanyagok lehetnek ásványi eredetűek és vulkáni eredetűek, azaz hamu vagy habkő.

Érdemes megjegyezni, hogy a salakcement eltarthatósága alacsonyabb, mint az egyszerű száraz cementhabarcsé.

A termék kiszállításától számítva legfeljebb 45 nap telhet el az anyag felhasználásáig. De egy lejárt termék használata sok kockázatot jelent. Teljesítmény tulajdonságait jelentősen elveszíti.

Gyakran felmerül a kérdés, hogy jelentős-e a különbség a portlandcement és a salakos portlandcement között. Igen, jelentősek, már csak azért is, mert az első lényegesen többe fog kerülni, mint a második. Ezenkívül a portlandcement gyorsabban éri el a befejező szilárdságot, mint az SHPC (3 hét után teljesen megkeményedik). A portlandcementben elvileg nincs salak, van klinker és ásványi összetétel, adalékokkal-gyorsítókkal. De az SPC sűrűsége kisebb, mint a portlandcementé, valamint a súlya is kisebb lesz - pontosabban a belőle készült szerkezetek súlya.

Mire alkalmas

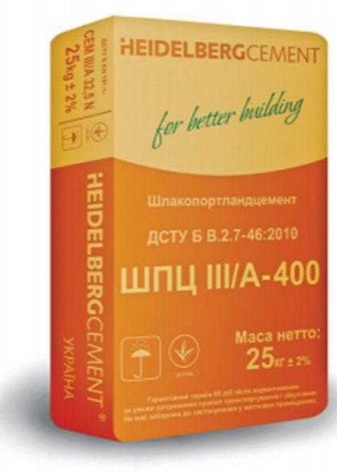

Ez az anyag különösen igényes, ha betont, valamint vasbeton szerkezeteket kell építeni, amelyek folyamatosan érintkeznek a vízi környezettel (például az ShPC M400 legalább 21% szemcsés anyagot tartalmaz). A termék ehhez kellő szilárdsági tulajdonságokkal rendelkezik. Kiváló minőségű betonhabarcs készítésére, falpanelek készítésére és száraz keverékek előállítására szolgálnak. Ez a fajta cement valójában semmiben nem veszít ugyanazon M500 márkától, de ez a márka egy klasszikus cement.

Ismét, a falak és födémek vasalással - cementtel történő építése salak hozzáadásával itt is sikerült. Aktívan használják nagyméretű építkezéseken, és könnyedsége segít ebben (a szilikáthoz és a kerámiához képest az SPT-k természetesen nem bolyhosak, de jelentősen nyernek).

Miért olyan fontos a súly: a lényeg az alap és a szerkezet szerkezeti részei terhelésében van - ez csökkenni fog.

Az építtetőnek lehetősége van lenyűgöző méretű táblákat készíteni salakokkal ellátott cement felhasználásával - a telepítési idő és a pénz is megtakarítható. Az SPT-panelek szállítása pedig általában nem okoz gondot.

Az anyag felhasználási helyei - alkalmazási területek:

- monolit és előregyártott elemek építése (értsd mind magán, mind ipari építkezést);

- olyan szerkezetek gyártása, amelyek az alap lehető leggyorsabb megkeményedését igénylik;

- utak burkolása a keverék gyors megkötésével;

- felüljárók és hidak építése;

- térburkoló lapok és térkövek gyártása;

- alacsony építésű építkezés különböző szakaszaival - a falak kitöltésétől az alapozásig;

- vakolat és falazóhabarcs cseréje.

Az anyagot aktívan használják megerősített övek gyártásához, amelyek gyakran megtalálhatók a többszintes építésben is. Az anyag kiválóan működik a hagyományos fűtőtestekkel kombinálva hőszigetelésként.Az 50-es osztály a legjobb választás a megerősítéshez, a 35-ös osztály a teherhordó elemek építéséhez, a 25-ös osztály több mint alkalmas nem a legfontosabb, kisméretű szerkezetekhez, a 10-es osztályt a hőszigetelésben használják.

Alkalmazási arányok

Ha úgy dönt, hogy a belső felületeket ezzel a termékkel befejezi, előnyben kell részesíteni a durva szemcsés salakot. Körülbelül 6 részből álló oldathoz lesz szükség. A maradék 4 rész finomszemcsés szemcsés salakra esik. De ebben az esetben bármilyen cementet használnak a betonhoz.

A külső homlokzat befejezéséhez az oldatot különböző arányban kell hígítani: 3 rész finomszemcsés salakhoz használjon 7 rész durva szemcsés salakot.

A cementet jó minőségűnek kell venni, nagy ellenállással a külső hatásokkal szemben.

A hatékony öntéshez, valamint arra az esetre, ha az időtartalék nem fogy el, nem granulált salakot is vehet. Természetesen egy ilyen keverék megszilárdulása lassú lesz, de a bevonat minősége felülmúlja a szemcsés összetételű keveréket. Az ilyen repedések nem hamar képződnek, de a szemcsés salakkal teli padlón néhány év múlva megjelenhetnek.

A kiálló alap külső részének befejezéséhez szemcsés salakra is szükség van. Minél nagyobb felületet kell kidolgozni, annál nagyobb szemcséknek kell lenni a salakban - ez az arány. A visszajelzés is működik.

Hogyan készíts magadnak salakbetont:

- néhány órával a munka előtt a salakot meg kell nedvesíteni vízzel - ez befolyásolja a beton tartósságát, amely a későbbi műveletek során képződik;

- a komponenseket a fent jelzett arányban összekeverjük (a célnak megfelelően válasszuk ki a megfelelőt), mindent alaposan összekeverünk;

- miután vizet adtunk a készítményhez, újra össze kell gyúrni, hogy a keverék homogén állapotát kapjuk;

- az átlagos betonminőség eléréséhez 4 rész salakot (ritkábban 5) és 2 rész cementet használnak 2 rész homokhoz;

- elengedhetetlen a késztermék helyes használata, ezt másfél órán belül meg kell tenni;

- ha tovább kell csökkenteni a megoldás költségét, akkor a cementet mésszel 3:1 arányban lehet kombinálni.

Az arányok a keverékkel együtt a csomagoláson vannak feltüntetve.

Az anyagnak nyilvánvalóan számos előnye van, különösen azoknál az építési munkáknál, ahol a gazdaságosság érvényesül. De vannak hátrányai is, amelyek bizonyos helyzetekben meghaladják az előnyöket. Például a salakos cement némi "szeszélyességet" mutat a hőcseppeknél. És bár fagyállónak tekintik, alacsony hőmérsékleten hosszú ideig nem használható. Végül az anyag előírja a szerkezet gondos karbantartását hő esetén: rendszeresen meg kell nedvesíteni és polietilénnel le kell fedni.

Eddig az SHPC-vel ellátott betonkeverékeket és építési zárakat nem használják túl aktívan, és gyakran gyári körülmények között készülnek, az építőiparban pedig tapasztalt szakemberek felügyelete mellett használják. De ennek ellenére a termék sem nevezhető nagyon ritka anyagnak. Valószínűleg ennek a hidraulikus kötőanyagnak a gyártásában korszerűsítésre kell számítani.

A salakcement használatának részletes áttekintése a következő videóban.

A megjegyzés sikeresen elküldve.