Miből készül a cement?

A cement szót mindenki ismeri. Még azok is tudják, akik soha nem foglalkoztak építkezéssel, hogy a téglafalazatban a habarcshoz cement kell, hogy a vasbeton termékek fő alkotóeleme. Kevesen tudják azonban, hogy miből készül a cement.

Sajátosságok

A cement mindenütt jelen van. Nem csak mindenféle épület építésénél használják. A helyreállítási és javítási munkák során nem nélkülözheti. A cementet még nem lehet helyettesíteni. Ez igazolja relevanciáját.

Az építőanyag alapja szervetlen kötőanyagok. A cement elengedhetetlen a panellapok gyártásában. Gipsz- és falazóhabarcsok készülnek belőle. A betonok összetételében az egyik fő hely a cementhez van hozzárendelve.

Alapvetően a cement finom por. A pormassza fő jellemzője, hogy a vízzel való kölcsönhatás során fokozatosan megkeményedik. A két komponens (cement és víz) kölcsönhatásának folyamata a természetes kőhöz hasonló keménységű szilárd tömeg kialakulásával végződik.

Erős szerkezet alakul ki a felesleges nedvességgel. A reakció szabad levegőn és vízben is végbemegy. Kikeményedés után a cement hosszú ideig megőrzi erejét.

Tulajdonságok

A cement fizikai tulajdonságai számos tényezőtől függenek.

A legjelentősebbek a következők:

- adalékanyagok típusai;

- az őrlés mértéke;

- fogalmazás.

A cement őrlésének finomsága befolyásolja a szilárdságot és a keményedési időt. A finom csiszolás nagyobb szilárdságot és gyorsabb kikeményedést biztosít.

Minél finomabbak a porszemcsék, annál erősebb a beton, annál gyorsabban köt meg. Az anyag költsége a csiszolás mértékétől is függ.

Az őrlés finomságának meghatározásához egy speciális, legfeljebb 80 mikron cellás szitát használnak. Ha túl finomra őrölt cementből készít habarcsot, több vízre van szükség. Ez a hátrány kiküszöbölhető a különböző méretű részecskék összekeverésével: nagy és kicsi. A 80 mikronos porszemeket nagynak, a kicsiket pedig 40 mikronnak tekintik.

A cement a következő tulajdonságokkal rendelkezik:

- erő;

- korrozióállóság;

- fagyállóság;

- vízigény;

- kötési idő (keményedés).

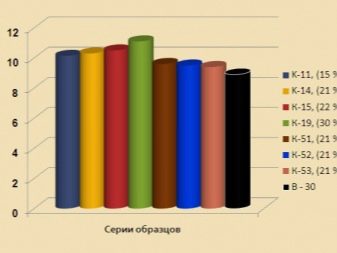

Erő

Ez a mutató a márkától függ. Határozza meg a szilárdsági tulajdonságokat nyomóvizsgálatok elvégzésével. Tapasztalt üres tartják terhelés alatt a holdhónapban - 28 nap. A minta vizsgálata után a cement megfelelő jelölést kap. Az erősséget MPa-ban mérik.

Háztartási használatra a 300-600-as cementminőségek alkalmasak, a különleges szilárdságot igénylő termékeknél magasabb minőséget alkalmaznak - 700-as vagy akár 1000-es.

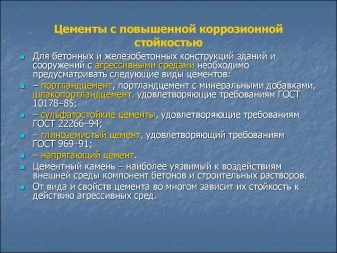

Korrozióállóság

A vasbeton termékek víz és más folyékony közeg hatására korrodálódni kezdenek. A negatív hatást többféleképpen kiküszöböljük. Például megváltoztathatja az összetételt, hozzáadhat hidroaktív anyagokat a porkeverékhez. Bizonyos anyagok jelenléte megakadályozza a káros kémiai reakciók előfordulását.

A korrózióállóság növekszik polimer adalékok használatával. Ennek eredményeként csökken a mikroporozitás, és nő a termékek tartóssága.

A pozzolán cement rendelkezik a legjobb korrózióvédelemmel.Ezért magas páratartalmú körülmények között üzemeltetett szerkezetek építésére használják.

Fagyállóság

A cementek minőségének egyik fő mutatója a betontermék többszöri fagyasztásának és felolvasztásának képessége.

A cementkő mikropórusokat tartalmaz, amelyek vizet tartalmaznak. Fagyáskor a víz térfogata 8%-kal nőhet.

Az évek során ismételt fagyasztás és ezt követő felolvasztás a kő szerkezetének megsemmisüléséhez, repedések megjelenéséhez vezet.

Az építőiparban adalékanyagok nélküli cementet nem használnak. Különböző minőségekhez olyan komponenseket adnak, amelyek lehetővé teszik a cement számára, hogy ellenálljon a hőmérsékleti változásoknak.

A betonkészítés során levegőt magával ragadó adalékanyagokat is tartalmaznak. A legkisebb légbuborékok egyenletesen oszlanak el a betontestben, ami megoldja a víz fagyásával és tágulásával járó problémát.

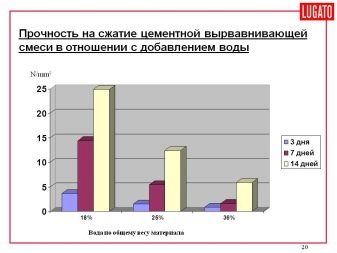

Vízigény

Ez az a vízmennyiség, százalékban kifejezve, amely szükséges a habarcs optimális állagának eléréséhez.

Víz névleges sűrűségű oldatában annyit, amennyit a cement elbír magában. Például a portlandcementben ez az érték 22-28 százalék között van.

Kis vízigényű cementből jobb beton nyerhető.mint a magas arányú. Az első esetben a termékek ellenállnak a szélsőséges hőmérsékleteknek. A második esetben a beton porozitása megnövekedett, és egyáltalán nem alkalmas építkezésre. Az ilyen cementet vasbeton kerítések vagy vízelvezető szerkezetek gyártására használják.

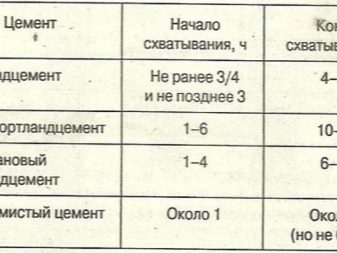

Idő beállítása

Ez az az időtartam, amely megfelel a cementiszap fizikai tulajdonságainak a plaszticitás állapotától a kőképződésig bekövetkező változásának.

Ideálisnak tekinthető az a megoldás, amely nem túl gyorsan, de nem is nagyon lassan szilárdul. A kötési időt bizonyos mennyiségű gipsz jelenléte szabályozza az anyagban. A nagyobb mennyiségű gipsz gyorsabb kötődést biztosít. Míg tartalmának csökkenése hozzájárul az oldat hosszabb megszilárdulásához.

Nem olyan drasztikusan, mint a vakolat, befolyásolja a beállítást és egyéb tényezőket. Különösen fontos az oldatban lévő víz térfogata és a környezeti levegő hőmérséklete a munkaterületen.

A szabvány szerint normál körülmények között a portlandcement háromnegyed óra múlva kezd megkötni. A keményedési folyamatnak 10 órán belül be kell fejeződnie.

Fogalmazás

A cementet erre szakosodott vállalkozásokban készítik. A cementgyárak az alapanyag-kitermelő helyek közvetlen közelében épülnek.

Az előállításához szükséges nyersanyagokat természetes kőzetekből nyerik:

- karbonát típusú kövületek;

- agyag anyagok.

A karbonátok amorf vagy kristályos szerkezetűek, ami meghatározza az anyag és más komponensek kölcsönhatásának hatékonyságát az égetési folyamat során.

A karbonát kőzetek közé tartoznak:

- kréta;

- márga (márgás mészkő);

- mészkövek, beleértve a kagylókőzetet is;

- dolomit típusú kőzetek.

Az agyag anyagok üledékes kőzetek. Ásványi alappal rendelkeznek, plaszticitással rendelkeznek, és túlzott nedvesség esetén térfogatuk növekedhet. A száraz gyártási módszerben agyagos anyagokat használnak.

Az agyag kőzetek közé tartoznak:

- agyag;

- agyag;

- agyag alapú pala;

- lösz.

A cementgyártás során a nyersanyagokon kívül korrekciós adalékanyagokat is használnak.

Fosszíliákból nyerik, amelyek magukban foglalják:

- apatit;

- alumínium-oxid;

- fluorpát;

- szilícium-dioxid.

A meghatározott technológia szerint bevitt adalékok javítják a leírt anyag minőségét.

A cement összetétele a szükséges jellemzőktől függ, amelyeket az anyaghoz rendelt minőség határoz meg.

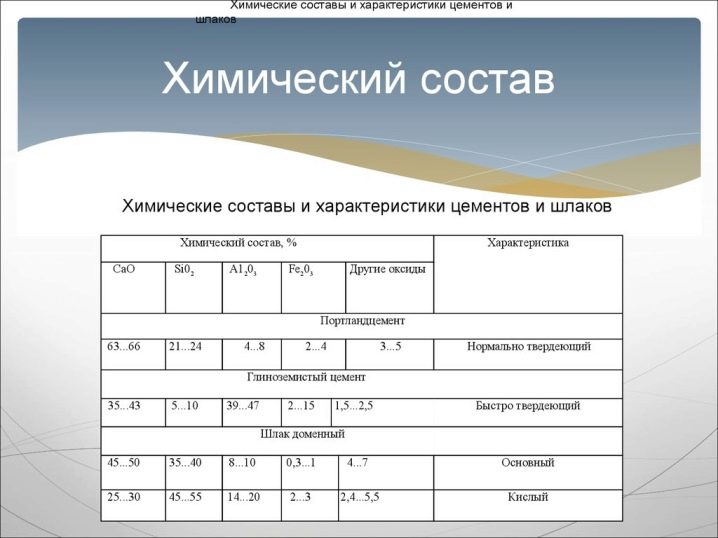

A legnépszerűbb portlandcement a következőkből áll:

- 60% mész;

- 25% szilícium-dioxid;

- 10% vas- és gipsz-oxidok;

- 5% alumínium (alumínium-oxid).

A különböző márkákban az alapanyagok százalékos aránya eltérő, csakúgy, mint maga az összetétel. Például a salak portlandcement salakot tartalmaz. A mennyiségi arányok az építőanyag-gyártáshoz választott technológia sajátosságaitól függően is változhatnak.

Bármilyen cementmárka és gyártási módszere esetén a mészkő és az agyag változatlan komponensek maradnak. Ráadásul a mészkő mindig háromszor több, mint az agyag. Ez az arány hozzájárul a kiváló minőségű klinker előállításához, amelyből cement készül.

Az iparban a cementgyártáshoz a következő összetevőket használják:

- klinkertégla;

- gipsz;

- speciális adalékanyagok.

A klinker a cement legfontosabb összetevője. Meghatározza a végső anyag szilárdsági tulajdonságait. A klinker granulátum formájában kerül be a gyártási folyamatba. A szemcsék átmérője 10-60 mm között változik. Az alkatrész hőkezelését körülbelül másfél ezer fokos hőmérsékleten végezzük.

A gipsz mennyiségét a beállított kikeményedési idő határozza meg. Az alapváltozatban a gipszet por formájában 6% mennyiségben tartalmazza a cementben.

A kiegészítők javíthatják az egyes jellemzőket. Segítségükkel a cement további tulajdonságokat kap, ami jelentősen bővíti képességeit.

A cementgyártás gyártási szakaszai

Először a mészkövet és az agyagot 3/1 arányban keverik össze. Ezután a keveréket magas hőmérsékleten égetjük. Ennek eredményeként kiindulási anyag keletkezik a cementgyártáshoz. Klinkernek hívják. A szemcsés klinkert golyósmalmokba küldik őrlésre.

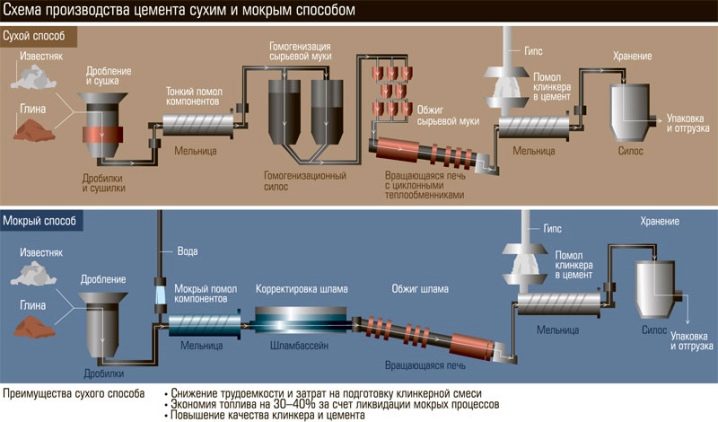

A cement előállításának három módja van.

A gyártási technológiától függően ez lehet:

- nedves;

- száraz;

- kombinált.

A különbségek az alapanyag előállítási módszereiben rejlenek.

A nedves technológiának megfelelően mész helyett krétát használnak. Víz hozzáadásával agyaggal és egyéb összetevőkkel keverjük össze. Az eredmény egy 30-50 százalékos nedvességtartalmú töltet. Az adag égetés közben klinkergolyókká alakul.

A száraz technológia lerövidíti a gyártási folyamatot, mivel a két műveletet (szárítás és őrlés) egyesítik. A keletkező töltet porszerűvé válik.

A különböző vállalkozásoknál a kombinált módszert eltérő módon alkalmazzák. Bizonyos esetekben először száraz tételt kapnak, majd megnedvesítik. Más esetekben nem nedves, hanem félszáraz módszert alkalmaznak alacsony páratartalommal, legfeljebb 18%. A tüzelés mindkét esetben megtörténik.

Nézetek

A cementnek számos változata létezik. A leghíresebb a portlandcement.

Más anyaglehetőségek meglehetősen népszerűek:

- salak;

- puccolán;

- alumínium;

- bővülő.

A portlandcementet többféle minőségben gyártják: 400, 500, 550, 600. A habarcsok M400 cementből készülnek.

A vasbeton szerkezetek gyártásában, valamint a nagy szilárdságú betontermékek létrehozásában igény van a magasabb minőségekre.

A fehér portlandcementet finom csiszolás jellemzi. A kompozíció alacsony vastartalmú klinkert, gipszet és dolomit adalékokat tartalmaz. Különbözik a nagy szilárdságban és a légköri csapadékkal szembeni ellenállásban. A fehér portlandcement termékek esztétikus megjelenésűek. Önterülő padlók, díszítőelemek, valamint utak építésénél használják. Ez a színes cementek alapja.

A portland-szulfátnak ellenálló cementet cölöpök gyártásához használják, hidak, hidraulikus műtárgyak támasztékai, ahol ismétlődő nedvesítés és száradás történik, ahol a szerkezetek fagynak és kiolvadásnak vannak kitéve.

A salakcementek fő célja betontermékek létrehozása a föld alatti és víz alatti szerkezetekhez.

A pozzoláncementekre szükség van gátak, folyami hidraulikus építmények, különféle földalatti kommunikációk építésénél, mivel ezek ellenállóak az édesvíz hatásával szemben.

Az alumínium-oxidok nem félnek a tengervizektől, ezért a sós vízzel érintkező vasbeton termékek részét képezik. Használható kutak, köztük olajkutak sürgős eltömítésére; télen betonozáskor; sziklák repedéseinek rögzítésére.

A táguló cementek szépsége abban rejlik, hogy amikor megkötnek, nem zsugorodnak, hanem éppen ellenkezőleg, térfogatuk kitágul. A volumennövekedés 0,2-2 százalék.

Hogyan csináld magad?

Otthon is lehet cementet készíteni, ha magas hőmérsékletet lehet elérni az égetéshez. Kézműves módszerrel talán a legtöbb nyerhető az M 200-as cement. Ehhez krétára és kaolinra lesz szükség 3:1 arányban. Körülbelül 5% gipszport kell hozzáadni az égetett és zúzott anyaghoz - és a cementhez. készen van.

Az otthoni gyártáshoz megfelelő tudásra, megfelelő alapanyagokra, speciális berendezésekre és precíz gyártási folyamatra lesz szükség.

Még ha mindent megtalál, amire szüksége van, aligha érdemes önállóan cementgyártással foglalkozni. A munka megkezdése előtt válaszoljon magának a folyamat megfelelőségére vonatkozó kérdésre. Nem valószínű, hogy a munkája és a felmerülő költségek megtérülnek. Valószínűleg jövedelmezőbb egyszerűen vásárolni egy zsák kész cementet.

Tanács

Amikor bizonyos igényekhez cementet választ, ne feledje, hogy sok fajta létezik. A helyes választás a munka kezdeti szakaszában garantálja az épület tartósságát. Nem szabad mindig választani a magasabb és drágább márkáknak. A termék szilárdsága ettől nem nő, a költségek pedig nem lesznek indokoltak.

Tekintse meg az alábbi videót a cementgyártás folyamatáról.

A megjegyzés sikeresen elküldve.