Mindent a fúrótornyokról

Ahhoz, hogy mindent tudjon a fúrótornyokról, azok osztályairól és típusairól, sokkal több embernek kell, mint az első pillantásra tűnik. Mielőtt kiválasztaná a fúróberendezéseket a kutakhoz vagy a szerelvényrendszereket magukhoz a fúrótornyokhoz, még mindig meg kell ismerkednie a pótalkatrészekkel és diagramokkal. Ki kell találnunk, mit tartalmaz egy ilyen technika, hogyan kell telepíteni, és milyen intézkedéseket kell tenni a karbantartás során.

Ami?

Azonnal el kell mondani, hogy miért mondják pontosan "fúrógép", és nem csak fúrót vagy fúrót. Az a tény, hogy az ilyen munkák elvégzésének módszertana jelentősen bonyolultabbá vált. És a normál működéshez már régóta nem csak egy "földet átszúró pengére vagy csapra", hanem egy egész egységre volt szükség. A telepítés részét képező eszközök listája a következőktől függ:

- speciális célú fúróberendezés;

- a kiválasztott behatolási mód;

- a fúrási műveletek tényleges feltételei.

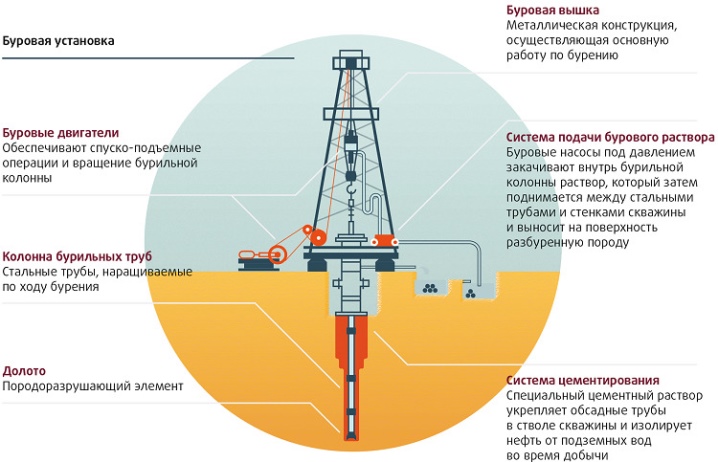

Például a szárazföldi olajtermelő rendszerek a legtöbb esetben a következőkből állnak:

- tornyok és csörlők;

- spire típusú tekercsek;

- speciális kapacitás;

- fúróiszap képzésére szolgáló eszközök;

- szivattyúk;

- kibocsátásvédelmi rendszerek;

- autonóm elektromos generátor;

- cementáló komplex és számos más alkatrész.

A fúróberendezés alapvető működési elve ugyanaz marad, mint az ókorban. A mozgásba hajtott mechanikus berendezés (hegy, fúró) összezúzja a talajt és a kőzeteket, amelyekkel útközben találkozik. A kút fúrását időről időre felváltja a fúrószerszám kihúzása, kifújása (öblítése) az eltömődő zúzott tömegekből. Az átjárható csatorna alakja és lejtése nagyon változó lehet. És mégis, a legtöbb esetben a fúrórendszer szigorúan függőlegesen működik, mert kényelmesebb és hatékonyabb. Alkalmazható:

- sokkoló kötél;

- csavar;

- rotációs technológiák;

- fúrás gyűrű alakú felülettel;

- folyamatos arc behatolás;

- behatolás keményötvözet szerszámmal.

Mikor van rájuk szükség?

A vízfúráshoz nagyon gyakran van szükség fúróberendezésekre. A technológiai víz viszonylag kis mélységből is kinyerhető. De az ivóvízellátás artézi forrásból a legbiztonságosabb és legstabilabb. Még sok viszonylag kompakt mobil egységgel is elérhetők. A kutak fúrása még egyszerűbb. A tapasztalt kézműveseknek csak minimális időre van szükségük, ha jó szerszámot használnak.

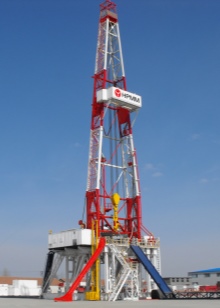

De ez csak akkor érvényes, ha a földhöz fúróberendezést használnak. A szénhidrogének - olaj-, föld- és palagáz - kitermelése megköveteli a kemény kőzet kötelező fúrását kilométeres mélységben. Régóta elsajátította a szárazföldön vagy a polcon használt nagy teljesítményű olajfúrótornyok létrehozását. Az ilyen kutak fúrása azonban a modern technika minden erejével is hosszú hónapokat vesz igénybe (főleg, ha az előkészítő munkát is figyelembe vesszük).

Az olaj- és gázfúrások igen jelentős mennyisége továbbra is a mélység feltárására esik (a legmodernebb alternatív módszerek is csak valószínűségi felmérést adnak a lelőhelyekről és az egyes helyek kilátásairól).

De fúrótornyokat használnak, bármilyen furcsán is hangzik, a tájtervezésben. Ez különösen igaz a sziklás területeken végzett munkákra. Csak a fúrás teszi lehetővé gyakran lyukak és sziklák vagy dombok, sziklák robbantását pontosan kiszámított töltetekkel.A fúrást mind a folyóparti hidak rögzítésekor, mind a fő támasztékok kialakításakor el kell végezni. Nehéz esetekben a házak és más tőkeszerkezetek építése során földet fúrnak cölöpök számára.

Végül, fúrótornyok széles körben használatosak a bányászatban. Csak ezek teszik lehetővé egy földmunka alagút építését a felszín alatt. A besajtoló kutak vízellátást és speciális megoldásokat tesznek lehetővé a problémás területeken. Ellenőrző és megfigyelő fúrásokat végeznek a tározófejlesztés hatékonyságának nyomon követésére.

A kísérleti fúrás lehetővé teszi, hogy átfogó értékelést adjon a geológiai szerkezetről és a termelési kilátásokról egy meglehetősen nagy geológiai területen.

Nézetek

Rotorok

A forgóberendezések különféle típusú kutak fúrására használhatók, beleértve a vízbe fúrást is. A rotorok közötti különbség nemcsak a teljesítményükben rejlik, hanem a megengedett furatszakaszban is. Mélysége elérheti a 1,5 km-t. Az öblítés agyagoldattal vagy vízzel történik. A rotációs fúrási módszer főbb tulajdonságai:

- nagyobb sebesség, mint a szikla ütős áthaladása esetén;

- sokoldalúság (a lágy és kemény kőzet kezelésének képessége);

- alkalmas akár 1500 mm-es keresztmetszetű vízbevezető munkákra;

- a berendezések minimális méretei és fémfogyasztása;

- a teljes gép szállításának lehetősége mobil platformokon;

- kúttermelési sebesség csökkentése agyagoldatok használatakor;

- a tiszta víz szükségessége;

- megnövekedett költség a többi lehetőséghez képest.

kocsik

A fúrókocsik nagyon hasznosak ott, ahol a mobil berendezések nem tudnak megbirkózni. Gyakran még kotrógépekre is felszerelik. Az SBL-01 jó példa. Ezzel a technikával horgonycölöpöket lehet elhelyezni. Te is:

- erősítse meg a lejtőket;

- fúrás öblítéssel;

- csigás fúrást végezni;

- pneumatikus ütési módszerrel engedje át a talajt.

Csörlők

Egy ilyen rendszer a fúróberendezés emelőkomplexumának fő része. A csörlők segítségével fúró-, burkolatcsöveket emelhet és süllyeszthet. Ha szükséges, az oszlopokat súlyban alátámasztják, amikor bizonyos munkát kell elvégezni velük. Csörlők is:

- csavarja fel és csavarja ki a csöveket;

- különböző szerszámokat és kis segédeszközöket húzni a fúróberendezéshez;

- a teljesen összeszerelt tornyokat helyezze a működő függőlegesbe.

Nagyon fontos pont a fúróberendezések osztályozása. A szerkezetek fő osztályait a GOST 16293-89 határozza meg. Szabványosított:

- a horogra alkalmazott terhelés mértéke;

- feltételesen elérhető mélység;

- horog emelési sebesség - a zsinór járása során és hasznos teher nélkül (méter per másodpercben mérve);

- a tengelyen kialakult teljesítmény becsült becslése;

- a forgóasztal furatának minimális szakasza;

- a meghajtó teljesítmény számított értéke;

- a gép aljának magassága.

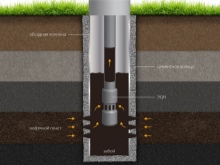

A tal rendszer nagyon fontos. Segítségével különféle fúrószerszámokat emelnek és függesztenek fel. Ha szükséges, ennek az egységnek pontmechanikai hatása van. Például, ha ki kell szabadítania a fúrószálat a kútból. Egy tipikus tackle rendszer elrendezés a következőket tartalmazza:

- megfelelő utazótömb;

- koronablokk;

- robusztus acélkötél.

A koronablokk mindig mozdulatlan. Az árboc keretére van felhelyezve. Néha a fúrótorony speciális koronablokk alatti elemeit (gerendáit) használják. Kötél segítségével stabil, ugyanakkor rugalmas, mechanikus kapcsolat marad fenn a csörlő és a rögzített részek között. A tackle komplexum három fő típusa van:

- a kötél szabad részének rögzítésével az alaphoz;

- a koronablokkhoz való csatlakoztatásával;

- talbokra szereléssel.

Bármelyik fúrási módszert is alkalmazzuk, keringtető rendszert kell alkalmazni. Különféle manipulációkat végez a fúrófolyadékkal, az előkészítéstől a tárolásig és felhasználásig.Szükség esetén az oldatot a hozzá kevert dugványoktól is megtisztítjuk. A keringtető rendszerek teljesítményét jellemzően több téglalap alakú tartály biztosítja. Mindenesetre van egy külön szabvány a forgalom számára - GOST 16350-80.

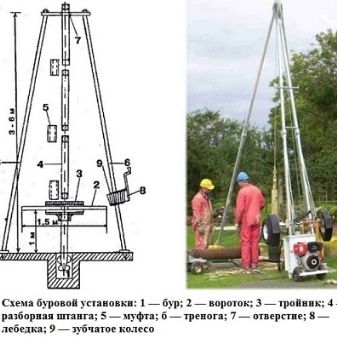

Otthon gyakran használnak kézi fúróberendezéseket. A velük szemben támasztott követelmények természetesen alacsonyabbak, mint a gépesített rendszerek esetében. De még az ilyen berendezések is lehetővé teszik a kutak fúrását magáncélra. Lehetőség lesz a cölöpök alá csatorna fúrására, vagy a hőelvezetésre szolgáló mező felszerelésére egy speciális hőszivattyúval.

Ha minimális hegesztési készségekkel rendelkezik, akár saját kezűleg is készíthet manuális rendszert - ez a technika sokáig szolgál.

A modern daruk és szerelt fúróberendezések fejlettebb jellemzőkkel rendelkeznek. Általában fedélzeti járművek alapján szerelik össze őket. A különféle módosítások hazai ZIL, Ural és GAZ nagyon jó alapnak bizonyultak. Ezzel a technikával oszlopokat és oszlopokat szerelhet fel. A rendszer elrendezésének egyedi kiválasztása egyedi igényekhez megengedett.

A fúrórendszereket a sebességváltó teljesítményvesztesége szempontjából is osztályozzák. Ezt a mutatót határozzák meg:

- teljes termelt teljesítmény;

- a gép kialakítása;

- sebesség.

A fúrótornyokat az erőmű típusa szerint is felosztják. A dízelrendszereket ott használják, ahol a stabil áramellátás nem lehetséges. Az ilyen meghajtók nem túl erősek, de fokozott mobilitás jellemzi őket. A dízel-elektromos berendezésekben minden szerkezeti elem teljesen autonóm, ami nagyon kényelmes. A fő összetevők a következők lesznek:

- motor;

- ezzel a motorral hajtott generátor;

- egy hajtóművet működtető rendszer.

Az elektromos fúróberendezés tápellátása a hálózatról vagy egy külső generátorról történhet. Az ilyen berendezések üzembe helyezése nagyon egyszerű, ezért nagyon népszerű. Az elektromos fúróberendezések azonban nem vagy csak korlátozottan alkalmazhatók nehezen elérhető helyeken. A hidraulikus komponenssel ellátott dízelrendszerek könnyen kezelhetők és turbó átalakító alapján működnek.

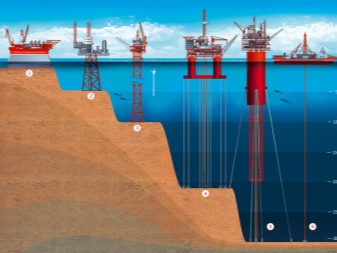

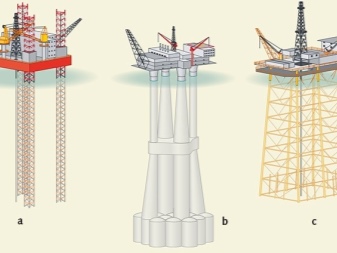

A felhúzható fúrótornyokat széles körben használják offshore körülmények között. A tengerfenék és a tenger felszíne fölé való emelkedést a talajon nyugvó oszlopok segítségével érik el. Lehetőség van az oszlopok függőleges mozgására a testhez képest. Ezeknek a támaszoknak a száma, az alsó szegmens kialakítása és a geometriai forma, fontos osztályozási jellemző. A nem önjáró szárazföldi rendszerek hordozható és vontatott típusokra oszthatók. A hordozható eszközök többnyire könnyebbek.

A csigás fúróberendezés biztosítja a talajkivonást a fúrólyukból a munka megszakítása nélkül. A séma megközelítőleg megegyezik a hagyományos húsdarálóéval. De a fúró túlmelegedhet nagyon intenzív munka során. Ami a kinematikai sémákat illeti, ezek különböznek egymástól:

- az alkatrészek és a vezérlőrendszerek száma;

- a technikailag összetett csomópontok aránya;

- a tengely elhelyezésének jellemzői;

- redundáns áramkörök használata.

Az olajtermeléshez gyakran helyhez kötött, félig merülő hardverrendszereket cserélnek. Munkamélységük 0,06 és 3,85 km között van. A mérnökök már a félig merülő berendezések 7 generációját ismerték. A köztük lévő különbség nemcsak az építési évre vonatkozik, hanem a konkrét műszaki jellemzőkre is. Víz alatti kút építéséhez nemcsak egy ilyen platformra, hanem egy speciális fúróhajóra is szüksége van.

A fúróberendezés (normatív és számított) élettartama a technológiai jellemzőktől függetlenül 10 év. Megkülönböztetik a tényleges működési időtartamot is (a forgalomból való kivonásról szóló döntés meghozatala előtti normatív és számított időszak után az ellenőrzés, hibafeltárás adatai szerint).Ami az amortizációs időszakot illeti, a Pénzügyminisztérium rendelete szigorúan előírja a fúróberendezésekre - 7 év.

A jó autók mindig biztonsági rendszerekkel vannak felszerelve. Lehetővé teszik a balesetek és egyéb események elkerülését, még felfüggesztett rakomány esetén is.

Hogyan válasszunk?

A fúróberendezések kiválasztásakor a fő paraméterek az emelőképesség és a talajrétegek szükséges behatolási mélysége. Ezeknek a paramétereknek meg kell felelniük a terület természeti adottságainak, az út maximális terhelésének és a terület elrendezésének mértékének. Ügyeljen a következőkre:

- a munka éghajlati paraméterei;

- a személyzet képesítése;

- mély kutató- és termelőkutak fúrásának lehetősége, vagy sekély szerkezeti és kutatókutak fúrására szolgálnak;

- felső hajtás típusa (energia-rendszer);

- a valószínű legnagyobb szélerősség;

- fúrási módszer;

- járható sziklák jellemzői;

- mély hőmérséklet;

- a talajvíz kémiai agresszivitásának mértéke.

Beépítési

A fúróberendezés üzembe helyezésekor a szakemberek túlnyomó többsége kisblokkos, moduláris vagy kisblokkos rögzítést alkalmaz. Ugyanazt a toronyszerelési technikát követik. Először is, a helyet ki kell egyenlíteni, és a felesleges növényeket el kell távolítani róla. Érdemes azoktól a tárgyaktól is megszabadulni, amelyek meggyulladhatnak. A blokkonkénti elrendezés magában foglalja az alkatrészek kezdeti összeszerelését, amelyeket ezt követően már a helyükön csatlakoztatnak.

Az összeszerelt alap és támasztékok felszerelésével kezdődnek. A következő lépés a rotor és a csörlő köteg rögzítése. Az utolsó helyre a segédberendezéseket helyezték el. Összetétele nagyon sokrétű, és még tovább is elemezni kell.

A kis méretű fúróberendezéseket általában teljesen használatra kész formában szállítják, csak az alapra kell helyezni őket.

A helyhez kötött komplexumok felszerelése nehezebb. Komoly probléma a vezetékezés, figyelembe véve a szükséges teljesítményt és a bekötési szabályokat. Az aggregált technikát rendszeres időközönként alkalmazzák a 9-11 osztályos telepítéseknél. Feltétlenül be kell tartani a „horog súlyhatárát”. Az aggregátum beszerelése sok időt vesz igénybe, masszív alapozást, az alkatrészek gondos térbeli beállítását igényli. Ezen túlmenően sok anyagot fogyasztanak.

A kisblokkos megközelítés az, hogy nem fából vagy törmelékbeton alapozást használnak, hanem fémből készült blokkszánt. Bázisként és járműként is szolgálhatnak. A telepítés lényegében csak a telepítés kívánt pontig történő elmozdítására és minimális előkészítésére korlátozódik. Az egységek számát, kapacitását és egyéb paramétereit a meglévő igények és korlátok figyelembevételével előre meghatározzuk. A kisblokkos fúróberendezést széles körben használják feltáró fúrásnál, és csak akkor használják a termelési fúrásnál, ha a nagy blokkok szállítása nehézkes. A problémák a következőkhöz kapcsolódnak:

- a kis tömbök tömegének kinematikai koordinációjának nehézségei;

- nagy szükség van traktorokra és egyéb járművekre;

- képtelenség nagy fúrási óvóhelyek és jelentős kommunikációs szakaszok szállítására.

Karbantartás

Ez az eljárás műszakra és műszaki ellátásra oszlik. Minden műszaknak összhangban kell lennie a használati utasítással. Ezeket nemcsak a műszak elején és végén kell elvégezni, hanem a munka nem tervezett szünetében is. A karbantartást egy bizonyos idő leteltével hajtják végre. A fizikai állapot és a látás egészsége nem releváns ennél az eljárásnál.

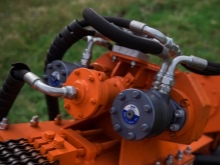

A sebességváltó karbantartása és javítása fontos szerepet játszik. Ennek az alkatrésznek minden típusú fúrón jelen kell lennie. A főmotor megbízható működése a szervizelhetőségétől függ még rendkívül terhelt üzemmódban is, amikor „nehéz” kőzetet vezetünk. Néha nemcsak magát a sebességváltót, hanem az elektronikus átalakítót is meg kell javítani.A fúró forgókarbantartása mindenekelőtt olyan esetekben szükséges, amikor a szükséges alkatrészek csavarodása és/vagy a folyadék keringése a rendszeren keresztül zavart szenved.

Figyelmet kell fordítani a cölöpforgatókra is. Még a bevált nagy cégek termékei is csődbe kezdhetnek idővel. De ha van pótalkatrésze, megjavíthat bármilyen rotátort, beleértve a hidraulikus típust is. Ami az elektromos hajtásokat illeti, azokat az üzembiztonsági szabványok szerint kell ellenőrizni:

- a meghajtó erőátviteli rendszerek állapota;

- egységeinek központosítása;

- alapjárati stabilitás legalább 60 percig;

- a termék rögzítésének minősége a támasztékhoz;

- az összes szíj, lánc feszültsége;

- a kenőanyag állapota.

Függetlenül attól, hogy a fúróütköző csigával vagy más típusú heggyel van felszerelve, a munka megkezdése előtt minden alkalommal fel kell mérni az olajszintet és az összes fontosabb rögzítőelem tömítettségét. Évente legalább kétszer, és az időjárás hirtelen változásaival és gyakrabban cserélik a kenőanyagot és az egyéb műszaki folyadékokat az évszaknak megfelelően. A nagyjavítások során a legalaposabb ellenőrzést végzik el.

Minden elhasználódott alkatrészt és lejárt fogyóeszközt azonnal ki kell cserélni. Ezért a berendezés teljes szétszerelésére és mélyreható, részletes diagnosztikára van szükség.

A megjegyzés sikeresen elküldve.