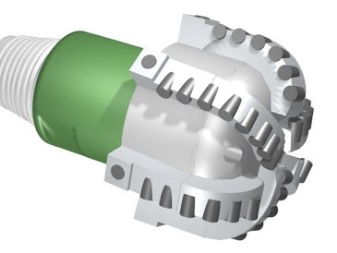

A PDC bitek jellemzői

A fúrószerszámot mind a mindennapi életben, kutak szervezésekor, mind ipari méretekben használják, amikor kőzetet kell kifúrni.

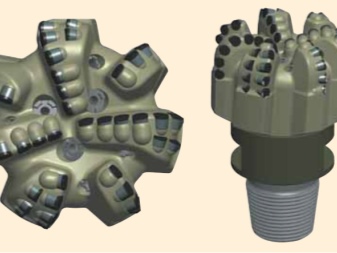

Tervezés és cél

Először is, a gyémánt PDC fúrófejeket kompakt fúróberendezésekkel történő fúráshoz használják, amikor a görgős kúpos egységgel végzett fúrás során nem lehet biztosítani a szükséges terhelést. Fontos, hogy hasonló vagy nagyobb fordulatszám mellett kisebb tápnyomást alkalmazzon.

Ez a fúróberendezés hatékony sziklatörő mechanizmussal rendelkezik. Maga a fúrás a magozás után történik. Lehetőség van kutak rendezésére használni.

Mivel az ilyen típusú bitek mozgatható alkatrészei hozzáférhetetlenek a görgős kúpos bitekhez képest, nem áll fenn annak a veszélye, hogy a szerszám egy része elveszik, és mindez a legmagasabb kopásállóság miatt. Ugyanakkor az élettartam abszolút terhelés mellett 3-5-ször hosszabb.

A jelzett berendezéssel fúrás teljesen lehetséges kőzetekben a képlékenytől a kemény és akár koptatóig. A működési elv könnyen érthető, ha átgondolja a létesítmények tervezési jellemzőit. Mivel a kőzet pusztulását a vágó-dörzsölő módszerrel figyeljük meg, ami valójában sokkal hatékonyabb, mint más módszerek, ezért a hajlékony talajban nagyobb a behatolási sebesség. Ez a mutató háromszor magasabb lehet, mint a más módszerekkel megállapított.

Hasonló hatás érhető el a speciális háznak és a felhasznált anyagoknak köszönhetően, amelyekből a vágószerkezet készült.

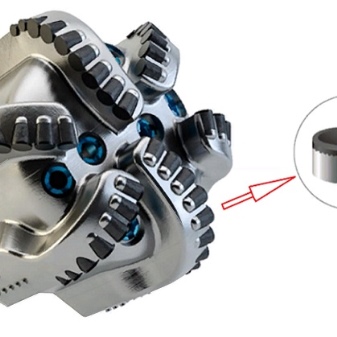

Ezeknek a biteknek a marói önélezőek lehetnek. Ezenkívül keményfém alapon vannak, amelyet polikristályos gyémántréteg borít. Vastagsága 0,5-5 mm. A keményfém alap gyorsabban kopik, mint a polikristályos gyémántok, így a gyémántpenge hosszú ideig éles marad.

A fúrandó kőzettől függően a csoport fúrói a következők lehetnek:

- mátrix;

- acél testtel.

A fémtestnek és a mátrixnak minden esélye megvan arra, hogy bizonyos pontokon felülmúlja egymást. Az elsőtől függ például a vágóelemek rögzítésének módja. A mátrixszerszámban egy egyszerű forrasztással is be vannak forrasztva a rendszerbe.

A vágóelemek acélba történő beszereléséhez a szerszámot 440 ° C hőmérsékletre melegítik. A szerkezet lehűlése után a vágó szilárdan a helyére kerül. A vágók a GOST szerint készülnek. A jelölés dekódolása az IADC kód szerint történik.

Előnyök és hátrányok

Mindenképpen érdemes megemlíteni a szóban forgó termékek előnyeit és hátrányait. Előnyök:

- kopásállóság;

- egyes talajokban nagy hatékonyság;

- a szerkezetben nincsenek mozgó elemek;

- a tápnyomás csökken.

De vannak jelentős hátrányok is, amelyeket meg kell említeni. Közöttük:

- ár;

- több energiát kell alkalmazni a fúrófej fordulatonként.

Osztályozás és címkézés

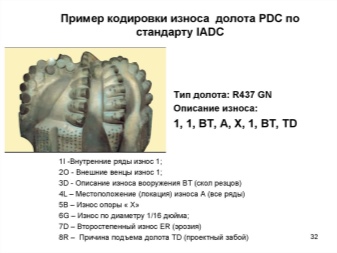

A leírt eszköz jelölését négy szimbólum képviseli, amelyek viszont azt jelentik:

- keret;

- milyen kőzetet lehet fúrni;

- a vágóelem szerkezete;

- pengeprofil.

Testtípusok:

- M - mátrix;

- S - acél;

- D - impregnált gyémánt.

Fajták:

- nagyon puha;

- puha;

- lágy-közepes;

- közepes;

- közepesen kemény;

- szilárd;

- erős.

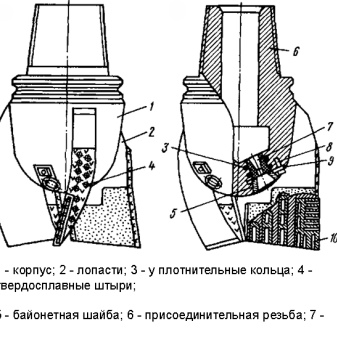

Szerkezet

A megmunkált fajtától függetlenül a vágó átmérője a következő lehet:

- 19 mm;

- 13 mm;

- 8 mm.

A méreteket a GOST írja elő, vannak bicentrikus modellek is.

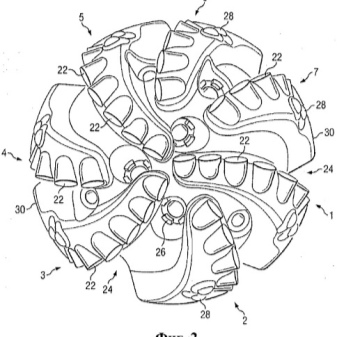

Profil:

- halfarok;

- rövid;

- átlagos;

- hosszú.

Gyártók

Az ilyen bitek gyártása ma már nagy léptékű. A legnépszerűbbek a lapos profilú Silver Bullet.

Ezt az eszközt nagy teljesítmény jellemzi. Alkalmazási terület - próbafúrás vízszintes irányított projekteken. Nagy területet borít ez a típusú fúró. Az egység tökéletesen megbirkózik a cementdugóval, és alkalmas geotermikus szonda beépítésére.

A Moto-Bit egy másik ugyanolyan népszerű márka. Ezek a bitek kiváló munkát végeznek egy kis furatú motorral. Széles körben használják a kutak szervezésében.

Ha kompozit dugókkal kell dolgozni, Plugbuster bitek használata javasolt. Legfőbb megkülönböztető jellemzőjük a speciális kúpos profil, amely szabadalmaztatott. Más hasonló szerszámokhoz képest ez hosszabb ideig marad a furatban, és magasabb fordulatszámon használható. Az iszap kicsi. A véső nikkelötvözött acélból készül.

Geotermikus kutak fúrásakor gyakran használnak Mudbug biteket, amelyeket sokoldalú, nagy termelékenységű eszköznek tartanak. Nagy mennyiségű habarcs kezelésére tervezték.

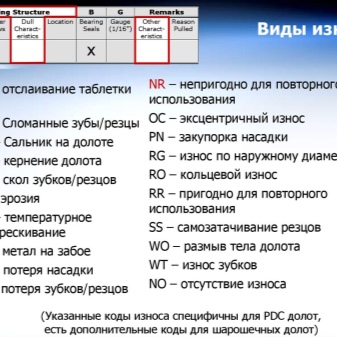

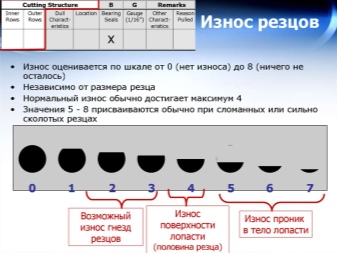

Viselési kódok

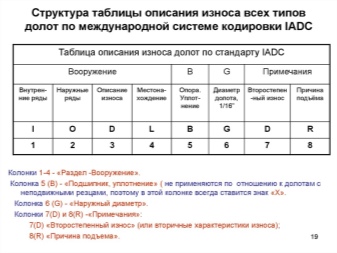

Az IADC kopási kódja 8 pozíciót tartalmaz. A létrehozott mintakártya így néz ki:

|

én |

O |

D |

L |

B |

G |

D |

R |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

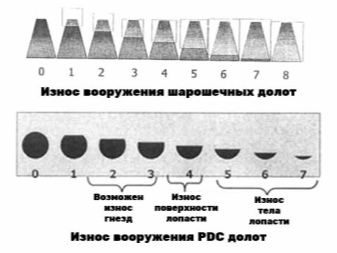

Ebben az esetben az I - leírja a fegyver belső elemeit egy skálán:

0 - nincs kopás;

8 - teljes kopás;

O - külső elemek, nulla és nyolc ugyanazt jelenti;

D - a kopás mértékének részletesebb leírása.

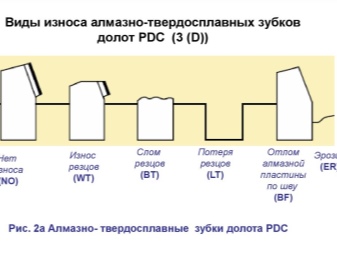

|

időszámításunk előtt |

selejtvágó |

|

Bf |

a varrás mentén lekaparva a gyémántlemezt |

|

BT |

törött fogak vagy vágók |

|

BU |

vésőtömítés |

|

CC |

repedés a vágóban |

|

CD |

a forgás elvesztése |

|

CI |

a kúpok átfedik egymást |

|

CR |

ütöget egy kicsit |

|

CT |

csorba fogak |

|

ER |

erózió |

|

FC |

a fogak tetejének csiszolása |

|

HC |

termikus repedés |

|

JD |

idegen tárgyak kopása az alsó lyukon |

|

LC |

vágó elvesztése |

|

LN |

fúvóka elvesztése |

|

LT |

fogak vagy vágók elvesztése |

|

OC |

excentrikus kopás |

|

PB |

sérülés az utazás során |

|

PN |

fúvóka eltömődés |

|

RG |

külső átmérő kopás |

|

RO |

gyűrű kopás |

|

SD |

vésőtalp sérülés |

|

SS |

önélező fogak kopása |

|

TR |

alsólyuk szegélyezés |

|

WO |

a műszer öblítése |

|

WT |

fogak vagy marók kopása |

|

NEM |

nincs kopás |

L - hely.

Vágókhoz:

"N" - orrsor;

"M" - középső sor;

"G" - külső sor;

"A" - minden sor.

Vésőhöz:

"C" - vágó;

"N" - felső;

"T" - kúp;

"S" - váll;

"G" - sablon;

"A" - minden zóna.

B - csapágytömítés.

Nyílt támogatással

Egy 0-tól 8-ig terjedő lineáris skálát használunk az erőforrás leírására:

0 - az erőforrás nincs felhasználva;

8 - az erőforrást teljesen felhasználták.

Zárt alátámasztással:

"E" - a tömítések hatékonyak;

"F" - a tömítések nem megfelelőek;

"N" - lehetetlen meghatározni;

"X" - nincs pecsét.

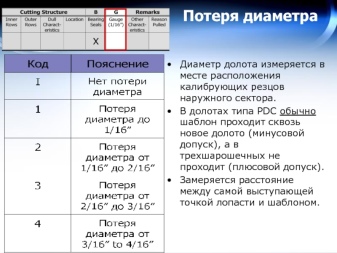

G a külső átmérő.

1 - nincs kopás az átmérőn.

1/16 – 1/16 hüvelyk átmérőjű viselése.

1/8 — 1/8” átmérőjű viselet.

1/4 — 1/4” átmérőjű viselet.

D - kisebb kopás.

"BC" - selejtvágó.

"BF" - gyémántlemez törmeléke a varrás mentén.

"BT" - törött fogak vagy vágó.

A „BU” a mirigy a biten.

"CC" - repedés a vágóban.

"CD" - vágókopás, forgásvesztés.

"CI" - átfedő kúpok.

"CR" - a bit lyukasztása.

"CT" - csorba fogak.

Az ER az eróziót jelenti.

"FC" - a fogak tetejének csiszolása.

"HC" - termikus repedés.

"JD" - idegen tárgyak kopása az alján.

„LC” - vágó veszteség.

"LN" - fúvóka elvesztése.

„LT” – Fogak vagy vágófogak elvesztése.

Az „OC” az excentrikus kopást jelenti.

"PB" - sérülések az utazások során.

"PN" - a fúvóka eltömődése.

„RG” – külső átmérőjű kopás.

"RO" - gyűrű alakú kopás.

"SD" - a bit lábának sérülése.

"SS" - önélező fogak kopása.

"TR" - gerincek kialakulása az alsó lyukon.

"WO" - műszeröblítés.

"WT" - fogak vagy vágóélek kopása.

"NEM" - nincs kopás.

R a fúrás emelésének vagy leállításának oka.

"BHA" - BHA változás.

"CM" - fúróiszap kezelés.

"CP" - magozás.

"DMF" - Fúrólyuk motor meghibásodása.

"DP" - cementfúrás.

"DSF" - fúrósor baleset.

"DST" - formációs tesztek.

"DTF" - Fúrólyuk szerszámhiba.

"FM" - a geológiai környezet változása.

"HP" - baleset.

"HR" - emelkedés az időben.

"LIH" - szerszámvesztés az alsó furatnál.

"LOG" - geofizikai kutatás.

A "PP" a nyomás növekedése vagy csökkenése a felszállóban.

A "PR" a fúrási sebesség csökkenése.

"RIG" - berendezések javítása.

A "TD" a tervezési arc.

"TQ" - nyomaték emelkedés.

"TW" - szerszám hajtóka.

WC - időjárási viszonyok.

A PDC bitek jellemzői az alábbi videóban.

A megjegyzés sikeresen elküldve.