Faforgács fabetonhoz: mi ez, a daráló kiválasztása és a gyártás

Az arbolitot, mint építőanyagot a 20. század első felében szabadalmazták. Hazánkban az elmúlt években széles körben elterjedt.

Az arbolit vagy fabeton (forgácsbeton) blokkok formájában készül. Alacsony épületek építésére használják. Ahogy a neve is sugallja, a faforgácsot töltőanyagként használják. A tűlevelű és lombhullató fajok hulladékfáit használják fel.

Az Arbolit az olcsó építőanyagok közé tartozik, amelyet magas környezetbarátság, kis blokkok súlya és kiváló hőmegtartó képesség jellemez. A fabeton keverékben lévő fahulladék több mint háromnegyede - 75-90 százalék.

Ami?

A fahulladék értékes építőanyag. Egy bizonyos méretűre aprítás után betonkeverékek töltőanyagává válnak. A forgácsot fabetonhoz vagy ahogyan a forgácsolt betonhoz használják. Az arbolit blokkok számos előnnyel rendelkeznek. A megfizethető költség jelentős szerepet játszik. Ezenkívül a fa betonból épített ház gyakorlatilag nem igényel további szigetelést.

A faforgácsnak más előnyei is vannak. Az anyag alkalmas a következőkre:

- kemence tüzelőanyag - tiszta formában vagy granulátum formájában;

- dekoráció - a tervezők festett és természetes formában kínálják nyaralók és parkok díszítésére;

- bútorok gyártásához és díszítéséhez szükséges alkatrészek;

- különféle élelmiszerek füstöléséhez használt összetevő.

A gyártás során kis frakciókat használnak más építőanyagok gyártásához: karton, gipszkarton, forgácslap és farostlemez.

Miből készültek?

Szinte minden fa alkalmas forgácsbeton előállítására. Ennek ellenére előnyös a tűlevelűek, például luc vagy fenyő használata. Lombhullatóból nyírból jobb minőségű aprítékot nyernek. Más keményfa is megfelelő: nyárfa, tölgy és nyár.

A fa betonhoz való fa kiválasztásakor ismernie kell annak összetételét. Tehát a vörösfenyő nem alkalmas erre az építőanyagra a cementet negatívan befolyásoló anyagok magas tartalma miatt. A cukor méreg a cementnek. A vörösfenyő mellett bükkfában is bővelkedik. Ezért ennek a fának a hulladéka sem használható fel.

Nagyon fontos szempont a fakivágás időpontja. Forgácsot nem szabad közvetlenül a vágás után készíteni. Az anyagot három-négy hónapig kell érlelni.

Szinte minden hulladék a forgácsgyártás forrásává válhat.

- ágak és gallyak;

- fák teteje;

- vészmadár;

- maradványok és törmelékek;

- másodlagos hulladék.

A tűk és levelek forgácsának előállításához a fa teljes tömegében megengedett - legfeljebb 5%, a kéreg pedig legfeljebb 10%.

A faforgácsot leggyakrabban luc- és fenyőfákból készítik. A fenyőtűk melletti választás nem véletlen. A tény az, hogy minden fa olyan anyagokat tartalmaz, mint a keményítő, cukrok és más anyagok, amelyek jelentősen befolyásolhatják a fabeton minőségének csökkenését. A gyártási folyamat során a káros összetevőket el kell távolítani. Mivel kevesebb van belőlük a tűkben, ezeknek a fajoknak kevesebb erőfeszítése, idő- és anyagköltsége van a forgács elkészítéséhez.

Mik legyenek a chipek?

A fabeton fa töltőanyagának saját GOST-ja van. Az állami szabvány szintjén szigorú követelményeket támasztanak a faaprítékkal szemben.

Három fő paramétert emelünk ki:

- hossza nem haladja meg a 30 mm-t;

- szélessége nem haladja meg a 10 mm-t;

- vastagsága nem haladja meg az 5 mm-t.

Az optimális szélességi és hosszúsági méretek is feltüntetésre kerülnek:

- hossza - 20 mm;

- szélesség - 5 mm.

Új követelmények jelentek meg a GOST 54854-2011 elfogadásával. Ezelőtt volt egy másik GOST kevesebb követelményekkel. Ezután megengedett volt hosszabb forgácsok használata - 40 mm-ig. 2018-ban a "szabadságok" a töltőanyag méretében nem megengedettek.

A szabvány szabályozza a szennyeződések jelenlétét is: kéreg, levelek, tűk. Az anyagot meg kell tisztítani a földtől, homoktól, agyagtól, télen pedig a hótól. A penész és a bomlás elfogadhatatlan.

A gyártáshoz szükséges berendezések kiválasztása

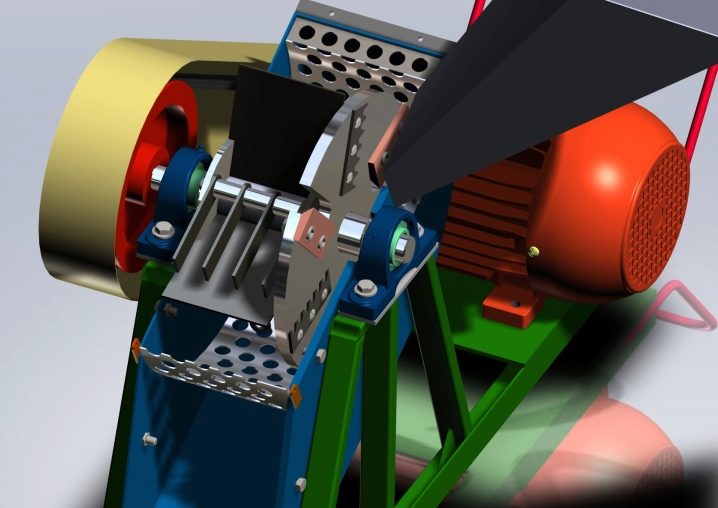

A kívánt alakú és méretű forgács előállításához a legalkalmasabb berendezés egy speciális famegmunkáló aprítógép. A gép költsége azonban olyan magas, hogy a gyártáson kívül más lehetőségeket kell keresni.

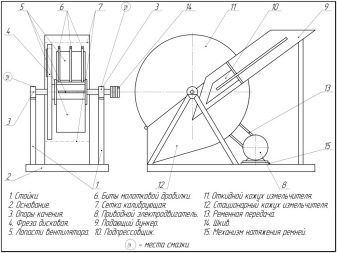

Az arbolit otthon is elkészíthető. Ehhez magának kell elkészítenie a chipeket. A leánygazdaságban lévő faaprítóból faaprító lesz. A forgácsvágóknak három típusa van.

- A tárcsás aprítók különféle formájú fákat dolgoznak fel. A vágószerszám dőlésszögének beállításával a kívánt méretű munkadarabok nyerhetők.

- A dobos aprítókban mindenféle hulladékot aprítanak: fakitermelést, bútorgyártást, építés utáni hulladékot. A nyersanyagot egy térfogati garatba töltik, ahonnan a kamrába kerül, és kétoldalas pengéjű késekkel vágják.

- A kalapácsos ütvetörők két vagy egy tengellyel kaphatók. A készülék fő elemei a kalapácsok és aprítók. Először a fát ütési módszerrel aprítják, majd a készterméket szitán átszitálják. A keletkező forgács mérete a szita hálójának méretétől függ.

Minden felsorolt készülék csak kézi anyagfeltöltést biztosít.

Gyártási elv

A faapríték működési elve több szakaszra redukálódik.

Először a hulladékot - deszkákat, táblákat, díszítéseket, csomókat és egyéb nyersanyagokat - a garatba helyezik. Innen mindez egy zárt kamrába kerül, ahol egy erős tárcsa forog a tengelyen. A lapos lemezen nyílások vannak. Ezen kívül több kés is van hozzá rögzítve. A kések szögben mozognak. Ez a feldolgozandó fát kis ferde vágott lemezekre osztja.

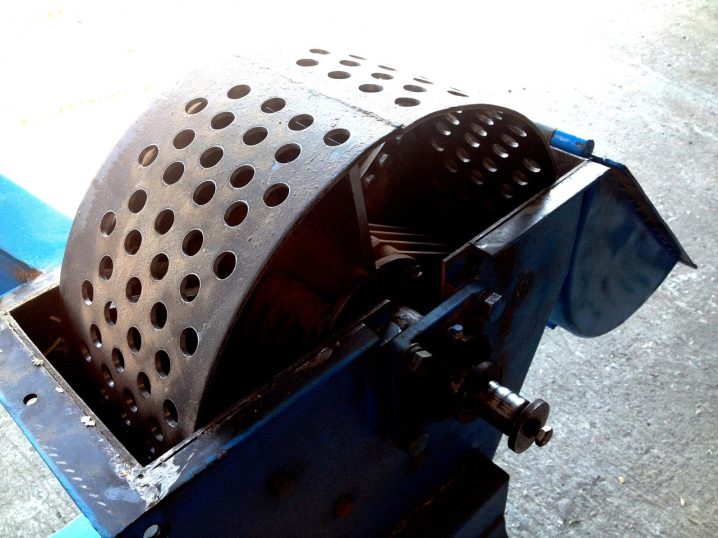

A tárcsanyílásokon keresztül a lemezek behatolnak a dobba, ahol az acél ujjak további köszörülést végeznek. A csapok és a lemezek ugyanarra a tengelyre vannak felszerelve, mint a tárcsa. A lemezek nagyon közel vannak felszerelve a dobhoz. A zúzott forgácsot a dob belső felületén mozgatják.

A dob alsó része egy hálóval van felszerelve, cellákkal, amelyek biztosítják a meghatározott forgácsméreteket. A sejt mérete 10-15 mm átmérőjű. Amint a használatra kész forgács függőleges irányban eléri az alsó zónát, a hálón keresztül a raklapba kerül. A fennmaradó részecskék a lemezek által tartva egy újabb kört forognak. Ez idő alatt helyzetük folyamatosan változik. A kívánt irányban az aljára érve szintén a raklapon végzik.

A forgácsvágó lehet elektromos vagy benzinüzemű. Egy kis készülék motorteljesítménye négy-hat kilowatt tartományba esik, masszívabbakban eléri a 10-15 kW-ot. A készülék képességei a teljesítménytől függenek. Növekedésével a mechanizmus üzemóránkénti termelési mennyisége nő.

Hogyan készítsünk faforgácsvágót saját kezűleg?

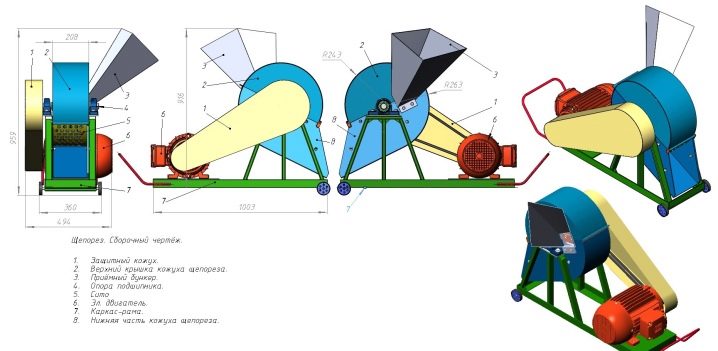

Aki saját maga szeretné elkészíteni a faforgácsvágót, annak rajzra lesz szüksége a készülékről, anyagokról, bizonyos ismeretekről és készségekről. A rajz megtalálható az interneten, például a csatolt.

Az egységeket és alkatrészeket saját kezűleg kell elkészíteni és összeszerelni.

A mechanizmus egyik fő eleme egy körülbelül 350 mm átmérőjű és körülbelül 20 mm vastagságú tárcsa. Ha nincs semmi megfelelő a farmon, akkor ki kell darálni a lapból. A tengelyre való illeszkedéshez egy jól központosított lyukat kell készítenie kulcshornyokkal.Ezenkívül ki kell vágnia három hornyot, amelyeken keresztül a fa a kalapácsok alá esik, és a szükséges számú rögzítő lyukat.

A kések helyzete valamivel egyszerűbb. Autórugókból készülnek. A késekre két lyuk van fúrva a rögzítőelemek számára. A fúró mellett szükség lesz egy süllyesztőre is. A süllyesztés lehetővé teszi a rögzítőelemek süllyesztett fejeinek besüllyesztését. Egy felnőtt férfi számára sem lesz nehéz szilárdan rögzíteni a késeket a lemezhez.

A kalapácsok közönséges acéllemezek, amelyek vastagsága körülbelül 5 mm. 24 mm-es osztásközzel vannak a rotorhoz rögzítve. Kalapácsokat vásárolhat a boltban.

A forgácsvágó szita egy hosszú (kb. 1100 mm) henger (D = 350 mm), amelyet lapból hengerelnek és hegesztettek. Figyelemre méltó, hogy a szita lyukainak nem egyenletesnek, hanem szakadt széle lehet. Ezért nem fúrják ki, hanem például 8-12 mm átmérőjű lyukasztóval vágják.

Minden vágó és forgó alkatrészt le kell fedni. A burkolat a fogadó garathoz hasonlóan acéllemezből készül. Az egyes részeket karton sablonok szerint vágják és hegesztik össze. A szerkezet merevsége érdekében a csövekből vagy sarkokból származó merevítőket a lemezekre hegesztik. Minden nyílást biztosítani kell a házban: az aknához, a betöltőgarathoz és a forgács kivezetéséhez.

A kész alkatrészeket egy mechanizmusba szerelik össze. A munkatengelyre tárcsa, kalapácsok és csapágyak vannak felszerelve. Az egész szerkezetet burkolat borítja. A lemez soha ne érjen hozzá a házhoz. A résnek körülbelül 30 mm-nek kell lennie.

A meghajtó összeszerelése az utolsó szakaszban történik. A házi készítésű faaprítékvágót 220 vagy 380 V feszültségű villanymotor hajthatja meg. Benzin- vagy dízelmotorral működhet.

Az elektromos motorok kis teljesítményűek, de csendesebbek és környezetbarátabbak. A belső égésű motorok hatékonyabbak, de munkájuk során káros kipufogógázok szabadulnak fel.

A házi készítésű faforgácsvágók előnyösek, ha fabetont készítenek magánépítéshez.

A faforgácsvágó saját kezű készítésével kapcsolatos információkért lásd a következő videót.

A megjegyzés sikeresen elküldve.