A fa betonblokkok saját kezű gyártásának jellemzői

Az Arbolitot számos kiadvány lelkesen írja le, a hirdetők nem fáradnak bele, hogy különféle előnyöket tulajdonítsanak neki. De még a marketing trükköktől eltekintve is egyértelmű, hogy ez az anyag alapos vizsgálatot érdemel. Jó tudni, hogyan csináld magad.

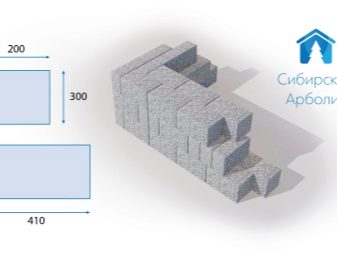

A blokkok típusai és méretei

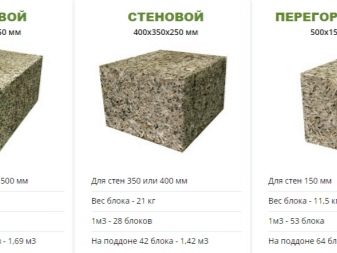

Az arbolit panelek több típusra oszthatók:

- nagy formátumú blokkok (falak kapitális falazására szolgálnak);

- különböző méretű üreges termékek;

- lemezek a hőszigetelés erősítésére.

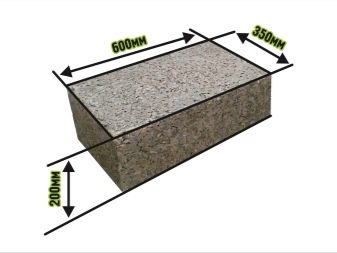

Is a fabetont folyékony keverékek készítésére használják, amellyel a körülzáró szerkezeteket öntik. De leggyakrabban a gyakorlatban az "arbolit" szót falazóelemeknek kell érteni burkolattal vagy anélkül. Leggyakrabban 50x30x20 cm méretű blokkok készülnek, azonban egyre inkább bővül a nómenklatúra, és a gyártók új pozíciókat sajátítanak el. Az előállított blokkok műszaki jellemzőit csak szennyeződések teljes hiányában biztosítjuk.

500 kg/1 cu sűrűségű elemek. m és több hagyományosan szerkezeti, kevésbé sűrű - hőszigetelésre szánt. Használhatók ott, ahol a felülről érkező terhelést a szerkezet más részei veszik fel. Általában a sűrűséget csak azután mérik, hogy a blokk minden felesleges nedvességet elvesztett.

Öntött fabetonból 300 kg fajsúlyú 1 cu. m., falakat is felállíthat, miközben szilárdságukat tekintve nem maradnak el a nehezebb anyagból készült szerkezeteknél.

Hordozókat építeni egyszintes házak falai, amelyek magassága nem haladja meg a 3 m-t, legalább B 1.0 kategóriás blokkokat kell használni... Ha a szerkezetek fentebb, az 1.5-ös kategóriás termékek szükségesek és magasabb. De a kétszintes és háromszintes épületeket B 2.0 vagy B 2.5 csoportú fabetonból kell építeni.

Az orosz GOST szerint a mérsékelt éghajlati övezetben a fabeton burkolószerkezetek vastagságának 38 cm-nek kell lennie.

Valójában általában az 50x30x20 cm-es tömbökből álló lakóépületek falait egy sorban, szigorúan laposan helyezik el. Ha kiegészítő hőszigetelés kialakítása szükséges, akkor az ún. melegvakolási rendszer fabetonból készül... Perlit hozzáadásával és 1,5–2 cm-es réteg létrehozásával készítik.

Ha a helyiségeket nem fűtik, vagy időről időre fűtik, használja a falazás módszerét a szélén. A hővédő fa betontömbök vízfelvételi együtthatója nem haladja meg a 85%-ot. Szerkezeti elemeknél a megengedett érték 10%-kal alacsonyabb.

A fabeton blokkokat a tűzvédelem szerint három kategóriába szokás felosztani:

- D1 (nehezen gyullad meg);

- AZ 1-BEN (tűzveszélyes);

- D1 (alacsony füsttartalmú elemek).

A fabeton otthoni előállításának szükségessége nagyrészt annak a ténynek köszönhető, hogy a meglévő gyártók gyakran alacsony minőségű termékeket állítanak elő. A problémák főként az elégtelen szilárdsághoz, a hőátadással szembeni gyenge ellenálláshoz vagy a geometriai paraméterek megsértéséhez köthetők. Mindenféle tömböt mindenképpen vakolattal kell lefedni.... Megbízhatóan véd a szél ellen. Csak a "lélegzésre" képes befejező bevonatokat kombinálják a fabetonnal..

A fabeton tömbök 6 márkája létezik, amelyeket a fagyállóság szintje különböztet meg (M5-től M50-ig). Az M betű utáni szám azt mutatja, hogy ezek a blokkok hány nulla fokos átmeneti ciklust képesek átvinni.

A minimális fagyállóság azt jelenti, hogy a termékeket csak belső válaszfalakhoz szabad használni.

Leggyakrabban a méretük 40x20x30 cm. A horony-fésűs rendszer eszközétől függően a falazat területe és a falak hővezető képessége függ.

A GOST szerinti fa betonblokkok méreteiről és jellemzőiről beszélve nem mondhatjuk, hogy szigorúan szabályozza a méretek maximális eltéréseit. Így, az összes borda hossza legfeljebb 0,5 cm-rel térhet el a bejelentett mutatóktól... A legnagyobb átlókülönbség 1 cm. A az egyes felületek profiljainak egyenességének megsértése nem haladhatja meg a 0,3 cm-t... Minél magasabb a szerkezet, annál kevesebb varrat lesz a telepítés során, és annál kevesebb lesz a varratok száma.

Egyes esetekben a 60x30x20 cm-es tömbök a legkényelmesebbek.Ott van szükség, ahol a falak hossza többszöröse 60 cm. Így nincs szükség tömbök vágására.

Néha előfordul az úgynevezett „északi arbolit”, melynek hossza nem haladja meg a 41 cm-t. A sorok egy részében kötözéskor a fal szélessége egybeesik a tömb hosszával, a másik részen pedig a két szélesség és az őket elválasztó varrat összege.

Szinte minden gyártó gyárt terelőblokkokat. Az egyes cégek sorában az ilyen termékek mérete a standard méret 50%-a. Esetenként 50x37x20 cm-es konstrukciók is előfordulnak, amelyek lehetővé teszik, hogy pontosan 37 cm-es falakat állítsanak fel anélkül, hogy tömböket vagy paneleket kellene felhelyezni.

Egyes régiókban teljesen eltérő méretek fordulhatnak elő, ezt külön meg kell adni. Saját gyártás esetén ezeket saját belátása szerint kell kiválasztani.

A keverék összetétele és arányai

A fabeton panelek gyártásának előkészítésekor gondosan meg kell választani a keverék összetételét és a részei közötti arányt. A fafeldolgozásból származó hulladékok mindig töltőanyagként szolgálnak. De mivel a fabeton egyfajta beton, cementet tartalmaz.

A szerves komponenseknek köszönhetően az anyag tökéletesen megtartja a hőt és nem engedi át az idegen hangokat. Ha azonban az alapvető arányokat megsértik, akkor ezek a tulajdonságok sérülnek.

Meg kell érteni, hogy a fabeton előállításához csak bizonyos típusú forgácsok használhatók. Ez a lényeges különbsége a fűrészporos betontól. A jelenlegi GOST szerint az anyag összes frakciójának méretei és geometriai jellemzői szigorúan szabályozottak.

A forgács a nem forgalomképes fa zúzásával készül. A forgácsok hossza 1,5-4 cm, maximális szélességük 1 cm, vastagságuk pedig nem haladhatja meg a 0,2-0,3 cm-t.

Speciális tudományos és gyakorlati kutatások eredményeként megállapították, hogy a legjobb faforgács:

- alakjában egy szabótűre hasonlít;

- legfeljebb 2,5 cm hosszú;

- szélessége 0,5-1, vastagsága 0,3-0,5 cm.

Az ok egyszerű: a különböző arányú fa eltérő módon szívja fel a nedvességet. A kutatók által javasolt méretek betartása lehetővé teszi az eltérés kompenzálását.

A méret mellett a fafajtákat is gondosan kell kiválasztani. A luc és a bükk működik, de a vörösfenyő nem. Használhat nyír- és nyárfát.

A választott fajtától függetlenül feltétlenül antiszeptikus keverékeket kell használni.

Lehetővé teszik, hogy elkerülje a penészfészkek előfordulását vagy a nyersanyagok más kóros gombák általi károsodását.

A fabeton gyártása során esetenként kéreget és tűt használnak, de ezek maximális aránya 10, illetve 5%.

Néha a következőket is beveszik:

- len és kender tűz;

- rizsszalma;

- pamutszárak.

A legnagyobb az ilyen alkatrészek hossza legfeljebb 4 cm, szélessége pedig nem lehet több 0,2-0,5 cm-nél. Tilos a kócot és a tömeg 5%-ánál nagyobb kócot használni. használt töltőanyag. Lentüzet használva 24-48 órán át mésztejbe kell áztatni. Ez sokkal praktikusabb, mint 3 vagy 4 hónapos kültéri tartózkodás. Ha nem folyamodik ilyen feldolgozáshoz, a lenben lévő cukor elpusztítja a cementet.

Ami magát a cementet illeti, A portlandcementet leggyakrabban fabeton gyártására használják... Ő volt az, akit több évtizeddel ezelőtt kezdték használni erre a célra. Néha segédanyagokat adnak a portlandcementhez, amelyek növelik a szerkezetek fagyállóságát és javítják egyéb tulajdonságaikat. Bizonyos esetekben szulfátálló cement is használható. Hatékonyan ellenáll számos agresszív anyag hatásának.

A GOST megköveteli, hogy a hőszigetelő fabetonhoz csak M-300 és magasabb minőségű cementet adjunk. Szerkezeti blokkokhoz csak M-400-nál nem alacsonyabb kategóriájú cementet használnak. Ami a segédadalékokat illeti, azok tömege a cement össztömegének 2-4%-a lehet. A bevezetett alkatrészek számát a fa betonblokkok márkája határozza meg. A kalcium-kloridot és az alumínium-szulfátot legfeljebb 4% mennyiségben fogyasztják.

Ugyanez vonatkozik a kalcium-klorid és nátrium-szulfát keverékének határértékére. Van néhány olyan kombináció is, amelyben az alumínium-kloridot alumínium-szulfáttal és kalcium-kloriddal kombinálják. Ezt a két készítményt a lerakott cement teljes tömegének legfeljebb 2% -át alkalmazzák. Mindenesetre a segédadalékok aránya 1:1... De ahhoz, hogy az összehúzó összetevők hatékonyan működjenek, vizet kell használni.

A GOST szigorú követelményeket ír elő a felhasznált folyadék tisztaságára vonatkozóan. A fabeton tényleges gyártása során azonban gyakran olyan vizet vesznek fel, amely a műszaki igényeknek megfelelő. A cement normál kötése +15 fokos melegítést igényel... Ha a víz hőmérséklete 7-8 Celsius-fokra csökken, a kémiai reakciók sokkal lassabbak. Az összetevők arányát úgy választják meg, hogy biztosítsák a fabeton szükséges szilárdságát és sűrűségét.

Az arbolit termékek acél hálókkal és rudakkal erősíthetők. A lényeg az, hogy megfeleljenek az ipari szabványoknak.

A szabvány előírja a gyártóknak, hogy műszakonként kétszer vagy gyakrabban teszteljék az elkészített keveréket a következő mutatók betartására:

- sűrűség;

- a stílus egyszerűsége;

- delaminációra való hajlam;

- a szemcséket elválasztó üregek száma és mérete.

A vizsgálatot speciális laboratóriumban végzik. Ezt a keverék minden egyes tételére a keményedést követő 7. és 28. napon kell elvégezni. Meg kell határozni a fagyállóságot mind a dekoratív, mind a tartórétegeknél.

A hővezető képesség kiderítésére speciális algoritmus szerint kiválasztott mintákon mérik azt. A nedvességtartalom meghatározása kész kőtömbökből vett mintákon történik.

Szükséges felszerelés

Csak abban az esetben, ha a GOST összes követelménye teljesül, lehetséges egy bizonyos márkájú fabeton gyártása. De a szabványok szigorú betartásának és a keverék szükséges mennyiségének felszabadításához, majd blokkolásához csak speciális felszerelés segít. A forgácsot ipari darálókkal részekre osztják. Továbbá más komponensekkel együtt belép az oldatot keverő berendezésbe.

Szükséged lesz még:

- készülékek fa betontömbök adagolásához és alakításához;

- vibrációs asztal, amely megadja nekik a szükséges tulajdonságokat;

- chipek és főtt tömbök szárítására szolgáló eszközök;

- bunkerek, ahol homokot és cementet raknak le;

- nyersanyagot szállító vonalak.

Ne használjon házi készítésű eszközöket, ha nagy mennyiségű fa beton gyártását tervezi. Nem elég termelékenyek, mert csökken a vállalkozás jövedelmezősége.

Célszerű figyelembe venni az egyes berendezések jellemzőit. A forgácsvágó készülékek speciális dobja kiváló minőségű szerszámacélból készült "késekkel". Ezenkívül a dob kalapácsokkal van felszerelve, amelyek lehetővé teszik a nyersanyagellátás automatizálását a későbbi zúzáshoz.

Annak érdekében, hogy az alapanyag bejusson, a dob lyukacsos, körülveszik több. Azonos alakú nagyobb (külső) dob, amely megakadályozza a törmelék szétszóródását.Általában a készüléket háromfázisú villanymotoros keretekre szerelik fel. Felosztás után a forgács a szárítóba kerül. Ennek az eszköznek a minősége az, ami leginkább befolyásolja a késztermék tökéletességét..

A szárító is dupla dob formájában készül, átmérője kb. 2 m. A külső dob perforált, ami lehetővé teszi a meleg levegő bejutását. Azbesztcsővel vagy rugalmas tűzálló tömlővel táplálják. A belső dob csavarása lehetővé teszi a forgácsok keveredését, és megakadályozza az alapanyag meggyulladását. A kiváló minőségű szárítás 90 vagy 100 blokkot 8 óra alatt képes a kívánt állapotba hozni... A pontos érték nem csak a teljesítményétől, hanem a feldolgozott szerkezetek méretétől is függ.

A keverő egy nagy hengeres kád. Az összes szükséges alapanyagot oldalról töltjük fel, és alulról kerül ki a kevert összetétel. Jellemzően az elektromos motorok és sebességváltóik a habarcskeverő tetején helyezkednek el. Ezek a motorok pengeszerelvényekkel vannak felszerelve. A tartály kapacitását a vezeték napi kapacitása határozza meg. A miniatűr gyártás napi műszakonként legfeljebb 1000 mintát készít, miközben 5 köbméter űrtartalmú kádakat használnak. m.

Gyártástechnológia

Ha saját kezűleg szeretne fabeton blokkokat készíteni egy magánház számára, 1 rész forgácsot és 2 rész fűrészport kell használni (bár bizonyos esetekben az 1: 1 arány előnyös). Időnként mindezt megfelelően szárítják. A szabadban 3 vagy 4 hónapig tartják. Az időszakosan aprított fát mésszel kezelik, megfordítják. Általában 1 köbméter. m. apríték körülbelül 200 liter meszet fogyaszt 15%-os koncentrációban.

A fabeton blokkok otthoni készítésének következő szakasza a faforgács összekeverését jelenti:

- portlandcement;

- oltott mész;

- kálium klorid;

- folyékony üveg.

A legjobb, ha otthon készítünk 25x25x50 cm-es kockákat.... Ezek a méretek optimálisak mind a lakossági, mind az ipari építéshez.

A habarcs tömörítéséhez vibrációs prések vagy kézi döngölők használata szükséges. Ha nincs szükség nagyszámú alkatrészre, miniatűr gép használható. A speciális formák segítik a késztermék pontos méretének beállítását.

Lapok kialakítása

Monolit fabetont készíthet úgy, hogy az elkészített keveréket kézzel önti ebbe a formába. Ha vízüveget adunk hozzá, a késztermék keményebbé válik, ugyanakkor növekszik a törékenysége. Célszerű az összetevőket egymás után összegyúrni, és nem az összeset. Ekkor kisebb a csomók kialakulásának veszélye. A könnyű szerkezet megszerzése nagyon egyszerű - csak egy fatömböt kell a formába helyeznie.

A munkadarabot legalább 24 órán keresztül formában kell tartani... Ezután kezdődik a légszárítás egy lombkorona alatt. A száradási időt a levegő hőmérséklete határozza meg, és ha nagyon alacsony, néha 14 napig tart. És az ezt követő hidratálás 15 fokon 10 napig tart. Ebben a szakaszban a blokkot a fólia alatt tartják.

A fa betonlemez hosszabb élettartama érdekében nem szabad negatív hőmérsékletre hűteni. A fabeton szinte elkerülhetetlenül kiszárad egy forró nyári napon. Ez azonban elkerülhető, ha rendszeres vízzel permetezzük. A legbiztonságosabb módszer, ha teljesen ellenőrzött körülmények között szárítókamrában dolgozzuk fel. Kívánt paraméterek - felfűtés 40 fokig 50-60% levegő páratartalom mellett.

A következő videóban megtudhatja, hogyan lehet saját kezűleg fabeton blokkokat készíteni.

A megjegyzés sikeresen elküldve.