Berendezések fa betontömbök gyártásához

Speciális berendezésekkel olyan arboblokkok gyártása valósul meg, amelyek kiváló hőszigetelő tulajdonságokkal és megfelelő szilárdsági tulajdonságokkal rendelkeznek. Ezt egy speciális gyártási technológia biztosítja. Építőanyagok előállításához cementet és faforgácsot használnak, amelyeket speciális feldolgozásnak vetnek alá.

Mi az a fa beton?

Az Arbolit (fablokk, fabeton) egy progresszív építőanyag, amelyet faforgács (forgács) és cementhabarcs keverésével és préselésével nyernek. A szakértők szerint könnyen felveheti a versenyt a téglákkal. De ugyanakkor a fa beton sokkal olcsóbb a költségek szempontjából.

A faforgács a fatömbök alapja. Szigorú követelményeket támasztanak paramétereivel és mennyiségével kapcsolatban – ez a két tulajdonság nagy hatással van a végtermék minőségére és annak márkájára. Ezen kívül vannak olyan fa-beton gyártó létesítmények, amelyek pamutszárat, rizsszalmát vagy fakérget használnak.

A kötőanyag M300 vagy magasabb minőségű portlandcement. Változatossága hatással van a késztermék stabilitására, így annak címkézésére is.

Az oldat összetevőinek szintézisének hatékonyságának növelése érdekében speciális adalékanyagokat kevernek bele, amelyek biztosítják a gyors keményedést stb. Legtöbbjük nátrium- vagy kálium-szilikátok (vízüveg), alumínium-klorid (alumínium-klorid) vizes oldata.

A gyártáshoz szükséges felszerelések

A fabeton tömbök otthoni készítéséhez háromféle berendezésre lesz szüksége: faforgács aprító aggregátumra, betonkeverőre vagy betonkeverőre és fahasáb alakító gépre. Az elsődleges anyag azonban - chipek, megvásárolhatók külső gyártóktól, ebben az esetben a technológiai folyamat sokkal egyszerűbb lesz.

Az arboblokkok gyártására szolgáló berendezések meglehetősen széles választékát kínálják a piacon - a kis méretű, kifejezetten kisipari gyártásra szolgáló egységektől a teljes értékű gyártósorokig, amelyek többféle berendezést tartalmaznak.

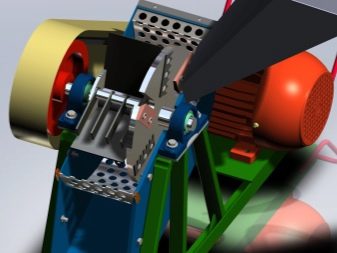

Forgácsvágók

A faforgács készítésére szolgáló eszközt faforgácsvágónak nevezik. Ez egy dobos vagy tárcsás aprítógép, amely az erdő kivágása után visszamaradt aprított fát és bokrokat aprítékká tudja aprítani.

Szinte minden egység kiszerelése azonos, fogadó garatból, villanymotorból, törőkésekből, rotorból és a gép testrészéből állnak.

A lemezes telepítéseket viszonylag kis méretük és alacsonyabb költségük jellemzi, míg a dobos forgácsológépek termelékenysége megnövekedett, ami népszerűvé teszi őket nagy sorozatú termékek gyártása során.

A tárcsás aggregátumok akár három méteres fák feldolgozását is lehetővé teszik. Az ilyen típusú aggregátumok előnyei közé tartozik a legkisebb számú nagy komponens a kimeneten - a faapríték több mint 90%-a rendelkezik a szükséges konfigurációval és méretekkel, a nagy részecskéket újra feldolgozzák. Ideális berendezés választás kis szériás gyártáshoz.

Gép

Az ilyen berendezéseket teljes bizalommal félprofesszionálisnak nevezhetjük. Általános szabály, hogy rendelésre vagy eladásra vásárolják magánépítésben arboblokkok készítésére. Könnyen kezelhető, nem igényel magas professzionalizmust, ami elsősorban a biztonsági szabályok betartásával jár.

Az ipari egységek szimbolikusan három fő csoportra oszthatók:

- kézi gépek;

- rezgősajtolós és bunkeres táplálású egységek;

- komplex kombinált egységek, amelyek összekötik a vevőt a kezdeti súllyal, egy vibrációs prés és egy statikus fröccsöntő, amely megtartja a fabeton oldat sűrűségét a fatömb végső megkeményedéséig a késztermékké.

Betonkeverő

A hagyományos lapos pengéjű keverőgép nem alkalmas fabetonhabarcs keverésére. Minden azzal magyarázható, hogy a keverék félig száraz, nem kúszik, hanem csúszdában tud pihenni; a penge egyszerűen a tartály egyik sarkából a másik sarokba hajtja, és nem minden forgácsot borít be cementtészta.

A SAB-400 betonkeverőnél a szerkezetben speciális "ekék" vannak - kések, amelyek vágják a keveréket, és hatékony (és ami a legfontosabb, gyors) keverést kapnak. A sebesség kritikus, mivel a cementnek nem szabad ideje megkötni, amíg az összes zúzott anyagot be nem fedte.

Betonkeverő

Az arboblokkok gyártási folyamatában általában impulzuskeverőket használnak, időről időre - építőipari keverőket. A nagy vonalakon, ahol az építőanyag-gyártást nagy tételekben végzik, folyamatos üzemű berendezéseket telepítenek. A nem túl nagy iparágak igényeinek kielégítése érdekében a legtöbb esetben hagyományos betonkeverőket használnak, amelyek a következő szerkezeti jellemzőkkel rendelkeznek:

- nagyméretű tartályok az összetevők oldalsó betöltésével és az elkészített oldat alulról történő kirakodásával;

- a keverő elektromos motorral van felszerelve sebességváltóval, amelynek teljesítménye legfeljebb 6 kW;

- speciális pengéket használnak a fabeton összetevők keverésére.

A keverő térfogatát a hatékony technológiai folyamat kialakításához szükséges napi anyagszükséglet alapján számítják ki.

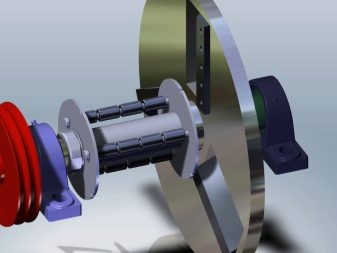

Vibropress

A vibrációs asztal (vibropress) területe a fröccsöntő adagoló méretétől is függ. A vibrokompressziós gép az adagoló méretével arányos fém asztal, amely rugóval van felszerelve, és az ágyhoz (fő nehéz asztal) kapcsolódik. Az ágyra egy háromfázisú, legfeljebb 1,5 kW teljesítményű villanymotor van felszerelve, amelynek tengelyén excenter található (olyan terhelés, amelynek súlypontja el van tolva). Az utóbbi csatlakoztatásakor az asztal felső részén szabályos rezgési folyamatok mennek végbe. Ezek a műveletek szükségesek az optimális zsugorodáshoz a fabeton tömbök összetételének formáiban, valamint a tömbök mechanikai és külső hibáinak kiküszöböléséhez a forma eltávolítása után.

Űrlapok

A blokkok gyártására szolgáló mátrix (forma, préspanelek) a termék specifikus méreteit és konfigurációját hivatott megadni. Konkrétan attól függ, mennyire lesz pontos a blokk alakja.

A mátrix egy téglalap alakú, belül üres kontúrral, amelyben az oldat meg van töltve. Ez a forma levehető fedelet és alját biztosít. Az űrlapon speciális fogantyúk találhatók a széleken. Belül speciális bevonattal van felszerelve, amely megkönnyíti a kialakult blokk eltávolítását.

Alapvetően sima mesterséges anyagot alkalmaznak a belső bevonathoz, ez lehet műanyag fólia, linóleum vagy más hasonló anyag.

Szárító kamrák

A kész arboblokkokat, amelyeket megfelelően préselnek, a szerszámokkal együtt egy speciális helyiségbe küldik.Ebben a levegő páratartalmát szigorúan szabályozzák, ami lehetővé teszi az anyag szárításának optimális feltételeit.

A blokkokat szükségszerűen raklapokra helyezik, és megszabadítják a szerszámoktól. Ez optimalizálja a légtömegek hozzáférését az anyaghoz, ami pozitívan befolyásolja annak tulajdonságait.

Az oldat adhéziója általában két nap múlva megy végbe. Az építőanyag tervezési kapacitása csak 18-28 nap múlva érhető el... A fabetonnak mindvégig a szükséges páratartalmú és stabil hőmérsékletű környezetben kell lennie.

Az otthoni gyártás során általában egy préselt adag arboblokkot sötét helyen helyeznek el, polietilén fóliával és védőszövet napellenzővel borítva. 2-3 nap elteltével a blokkokat áthelyezik a helyiségbe, és egy rétegben lefektetik a kőpadlóra. 7 nap elteltével a blokkokat csomagokba lehet helyezni.

Hogyan válasszunk felszerelést?

Fablokkok készítéséhez 3 féle gépre lesz szüksége: faforgács gyártásához, habarcs gyártásához és préseléshez. Mind orosz, mind külföldi gyártásúak. Többek között az egyes kézműveseknek sikerül saját kezűleg összeszerelni a berendezéseket (általában a vibroprést saját maguk állítják össze).

Zúzógépek

Az iratmegsemmisítők mobilak és helyhez kötöttek, tárcsás és dobos. A lemezek a működési elvben különböznek egymástól.

Nagyszerű, ha a telepítés mechanikus nyersanyag-adagolóval van felszerelve - ez nagyban leegyszerűsíti a munkát.

Betonkeverő

A szokásos keverő ideális erre a célra. Ipari kapacitásokhoz, még egy miniüzem határain belül is, legalább 150 literes tartálytérfogat szükséges.

Szárító kamra

A szárítási folyamatot felgyorsíthatja egy speciális szárító (főleg infravörös) kamera vásárlásával. Az ilyen berendezések vásárlásakor figyelmet kell fordítani a teljesítmény és az energiafogyasztás paramétereire, valamint a hőmérsékleti szint és a szárítási sebesség beállítására. A szárítókamrában a tömbök kiszáradnak, és 12 órán belül használatra készek – majdnem 30-szor gyorsabbanmint speciális felszerelés nélkül.

Az ipari termelés esetében a nagy sebességet meglehetősen jelentős mutatónak tekintik, amely közvetlenül befolyásolja a jövedelmet.

Hogyan készítsünk gépet saját kezűleg?

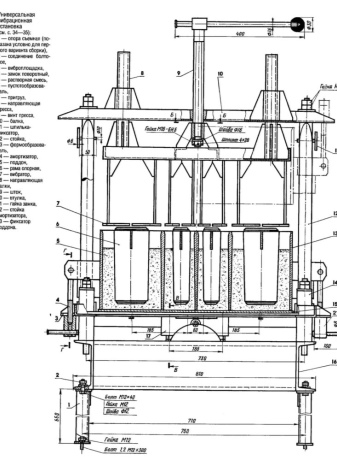

Házi készítésű vibrációs gép összeszereléséhez rajzokra és ezekre az anyagokra van szükség (minden méret hozzávetőleges):

- vibrációs motor;

- hegesztő;

- rugók - 4 db;

- acéllemez 0,3x75x120 cm;

- profilcső 0,2x2x4 cm - 6 m (lábakhoz), 2,4 m (a burkolat alatti alapon);

- vas sarok 0,2x4 cm - 4 m;

- csavarok (a motor rögzítéséhez);

- speciális festék (az egység rozsdásodás elleni védelmére);

- acél gyűrűk - 4 db. (az átmérőnek meg kell felelnie a rugók átmérőjének, vagy valamivel nagyobbnak kell lennie).

A vibrációs asztal összeszerelése meglehetősen egyszerű.

- Az anyagot a szükséges elemekre vágjuk.

- A lábak alatti csövet 4 egyforma részre osztjuk, mindegyik 75 cm-es.

- A keret csövét a következőképpen osztjuk fel: 2 darab 60 cm-es és 4 darab 30 cm-es rész.

- Ossza meg a sarkot 4 elemre, a hossznak meg kell egyeznie a pult alatti vaslap oldalainak hosszával.

- Hegesztési munka: a váz összeszerelése a motor burkolathoz való rögzítéséhez. Két 30 és két 60 centiméteres darabból négyszöget hegesztünk. Ennek közepén további 2 rövid elemet kell hegeszteni bizonyos távolságra közöttük. Ennek a távolságnak meg kell egyeznie a motor rögzítési pontjai közötti távolsággal. A középső szakaszok bizonyos pontjain rögzítési lyukakat fúrnak.

- A vaslemez sarkainál gyűrűket hegesztünk, amelyekbe a rugókat becsavarjuk.

- Most a támasztólábat a lábakkal hegesztjük. Ehhez egy sarok darabjait és csöveket veszünk. A sarkokat úgy helyezze el, hogy élük felfelé és kifelé nézzen a szerkezet belsejéből.

- A motor hegesztett kerete önmetsző csavarokkal van rögzítve, vagy az asztallaphoz van főzve.

- A rugókat a sarkokban lévő tartórácsra helyezzük.Az asztallapot az állványra helyezzük úgy, hogy a rugók illeszkedjenek a számukra szolgáló cellákba. A motort az aljára rögzítjük. Nincs szükség a rugók rögzítésére, mivel a burkolat tömege a motorral biztonságosan tartja őket a megfelelő helyen.

A kész készülék festhető.

A fabeton blokkok gyártására szolgáló berendezések áttekintése a következő videóban található.

A megjegyzés sikeresen elküldve.